Orange Pi 5 Pro: powerful low-cost SBC

Good news for technology enthusiasts! The Orange Pi 5 Pro, a powerful SBC at a good price, and…

Good news for technology enthusiasts! The Orange Pi 5 Pro, a powerful SBC at a good price, and…

Are you one of those who still longs for afternoons playing the Super Nintendo or the Megadrive? If the answer...

SolidRun presented its Hailo-15 machine vision processor last year, based on a quad-core processing chip…

Sfera Labs has recently launched two new industrial DIN rail controllers, the Strato Pi Max XS and the Strato…

The Internet of Things (IoT) has become an essential component of our daily lives, from connected vehicles,…

Classical art has gone out of fashion, whether you like it or not, and currently not only what is known as...

A multitude of development boards that we use frequently, from the Arduino itself to many others, use…

SmartCow has launched a new artificial intelligence camera, the SmartCam T1025, which features the NVIDIA system module…

In a world increasingly dependent on technology, elements known as rare earths have emerged as minerals...

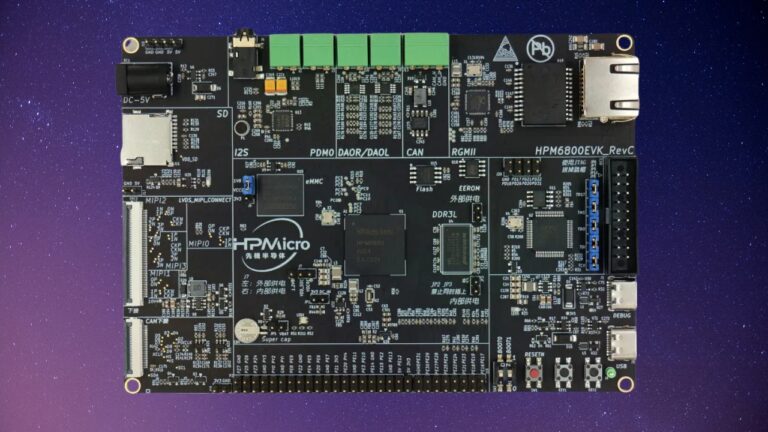

The HPMicro HPM6800 family of boards include a high-end RISC-V microcontroller that reaches up to 600 MHz. All…

The world of open source technology is preparing for an important event: Embedded Open Source Summit 2024 (EOSS…