Cuando se trabaja con una placa PCB (Printed Circuit Board), seguro que has tenido que ver componentes electrónicos tipo SMD (Surface Mounting Device), es decir, componentes de montaje superficial. Estos componentes, en vez de atravesar la placa o de estar soldados de una forma más tradicional, usan una tecnología SMT (Surface Mount Technology), soldando los terminales de estos dispositivos a los pads superficiales.

Esa tecnología se diferencia a la de agujeros pasantes o throughole, con la que se fabrican otro tipo de placas menos complejas y que no suelen tener múltiples capas como las placas base y otras placas de circuito impreso avanzadas.

¿Qué es la suldadura SMD?

La tecnología de montaje superficial, o SMT, es el método de construcción más popular en la fabricación de PCBs avanzados. Esta tecnología se basa en componentes de montaje superficial o SMC (Surface-Mounted Component), que van soldados de forma superficial en alguna de las dos caras de la PCB, sin atravesar ésta. Tanto a los componentes superficiales como la soldadura pueden ser llamados SMD.

Al no tener que atravesar la placa, también son más compactos, lo que permitirá construir circuitos mucho más reducidos o, en igualdad de superficie, más complejos. De hecho, este tipo de PCBs suelen ser multicapa, con varias capas de pistas de interconexiones y dos caras externas de pitas donde estarán soldados los componentes SMD.

¿Cómo se realiza esta soldadura?

Para poder realizar este tipo de soldadura, se necesitan instrumentos especializados. El soldador convencional de estaño no te servirá, ya que su punta es demasiado gruesa como para tener suficiente precisión para algunos terminales de estos componentes SMD.

Por ese motivo, para soldadura SMD deberías hacerte con algunas herramientas especiales con las que

- Mucha paciencia.

- Un buen pulso para colocar los elementos en el lugar adecuado.

- Lupa con luz, ya que no estaría de más tener una de ellas para mejorar la visualización.

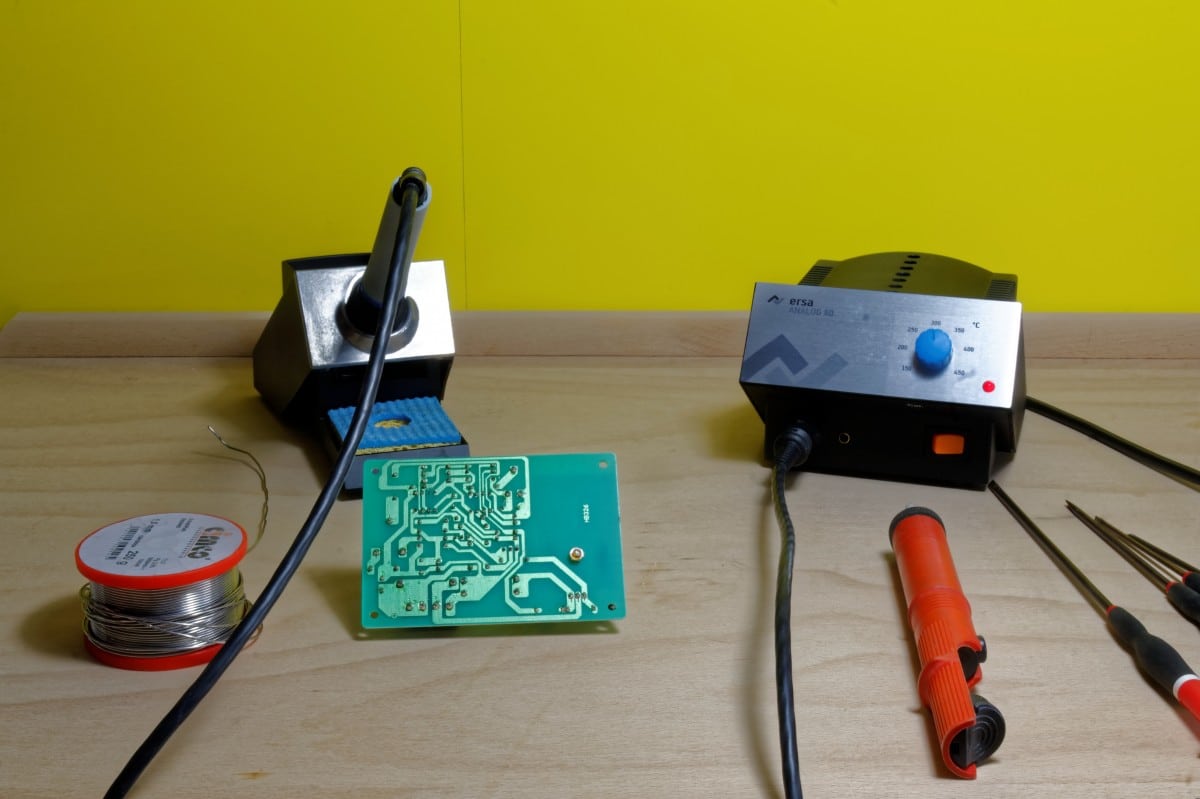

- Estación de soldadura con puntas finas.

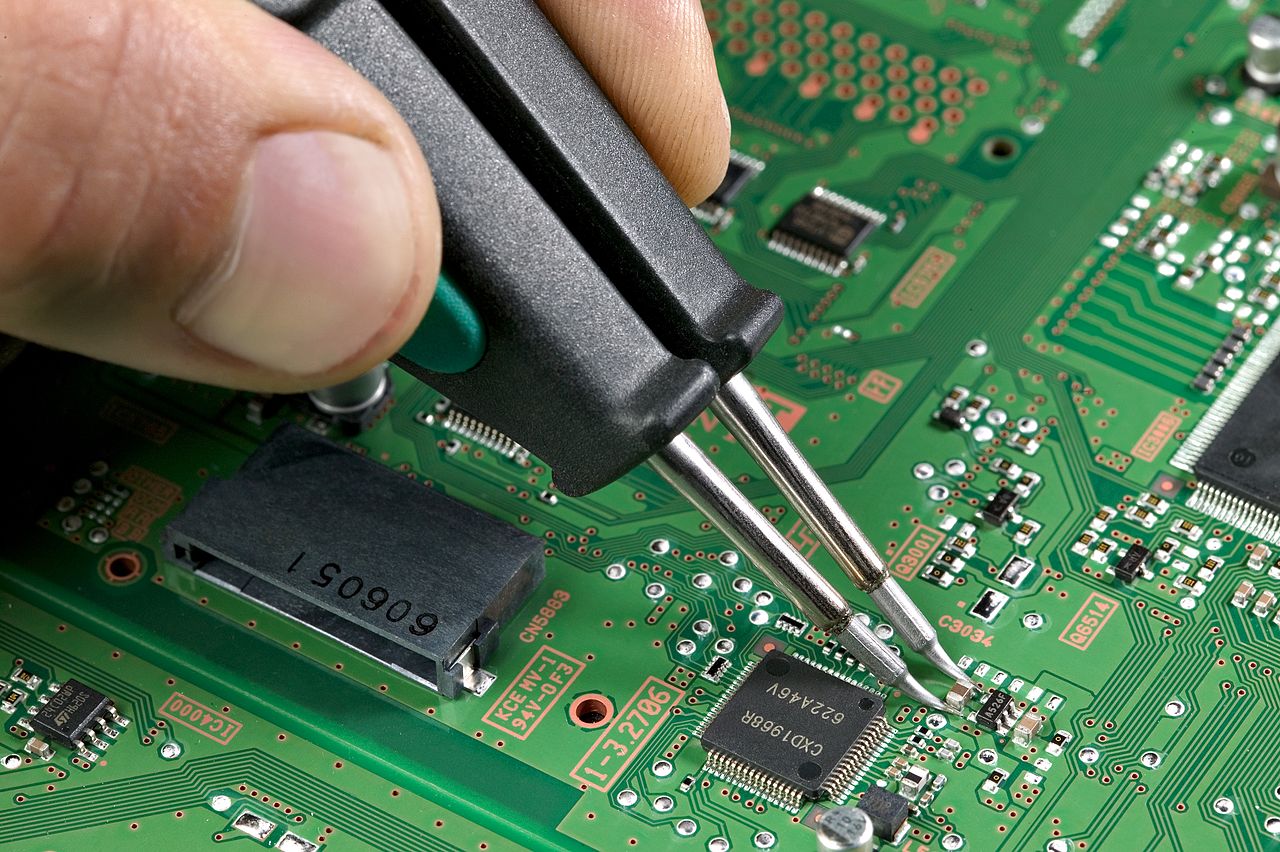

- Pinzas de soldadura SMD, también muy prácticas para soldar algunos componentes.

En cuanto a procedimiento para unir dispositivos mediante soldadura SMD, simplemente consiste en seguir estos sencillos pasos:

- Reúne todos los componentes y herramientas necesarias en tu zona de trabajo. Conecta tu estación de soldadura o soldador para que coja la temperatura adecuada. Recuerda que las soldaduras frías son un problema, y debería tener la temperatura adecuada antes de comenzar.

- En el vídeo posterior se parte desde un chip ya soldado, que retira y luego suelda uno nuevo. Estas instrucciones parten de una PCB sin ningún componente, como si fuese la primera vez que se quiere soldar el componente.

- Coloca el flux en el área donde se va a realizar la soldadura. El flux ayudará a la distribución de la soldadura por los contactos.

- Aplica un poco de estaño en la punta del soldador para que se estañe (si no lo habías hecho previamente). En ocasiones, con se estaño de la punta es suficiente para la soldadura que se repartirá bastante bien gracias al flux. Ni siquiera es necesario agregar más estaño en algunos casos.

- Ahora, si es un chip con varias patillas, procede a arrastrar longitudinalmente la punta del soldador por cada pads.

- Ahora, con el componente bien colocado sobre la superficie del PCB donde deba ir, suelda al menos uno de los pines para que te ayude con e proceso de posicionamiento a que no se mueva demasiado.

- Agrega más flux a los pines del componente, sin importar si manchas más allá de los pines. Luego fija con estaño a la placa, es probable que no necesites más extraño, como ya he comentado. Simplemente arrastra la punta caliente de forma longitudinal, y no lateralmente.

- En caso de ser un CI con pines muy próximos (por lo general si no arrastraste lateralmente no debería de ocurrir, pero por si ocurre…), es probable que puedan cortocircuitarse algunos pines. Si eso ocurre, usa removedor de soldadura para retirar el estaño sobrante que esté causando el problema y repite el proceso de soldado de cada pin independiente hasta que queden aislados el uno del otro…

Por lo general, es una de las soldaduras más complejas, y necesita de bastante práctica y maña. Para más detalles, puedes seguir los pasos de este vídeo:

¿Qué componentes se pueden soldar con esta modalidad?

Se pueden soldar multitud de componentes electrónicos mediante las técnicas de soldadura SMD / SMT. Entre los componentes que se pueden soldar a las PCB de esta forma están:

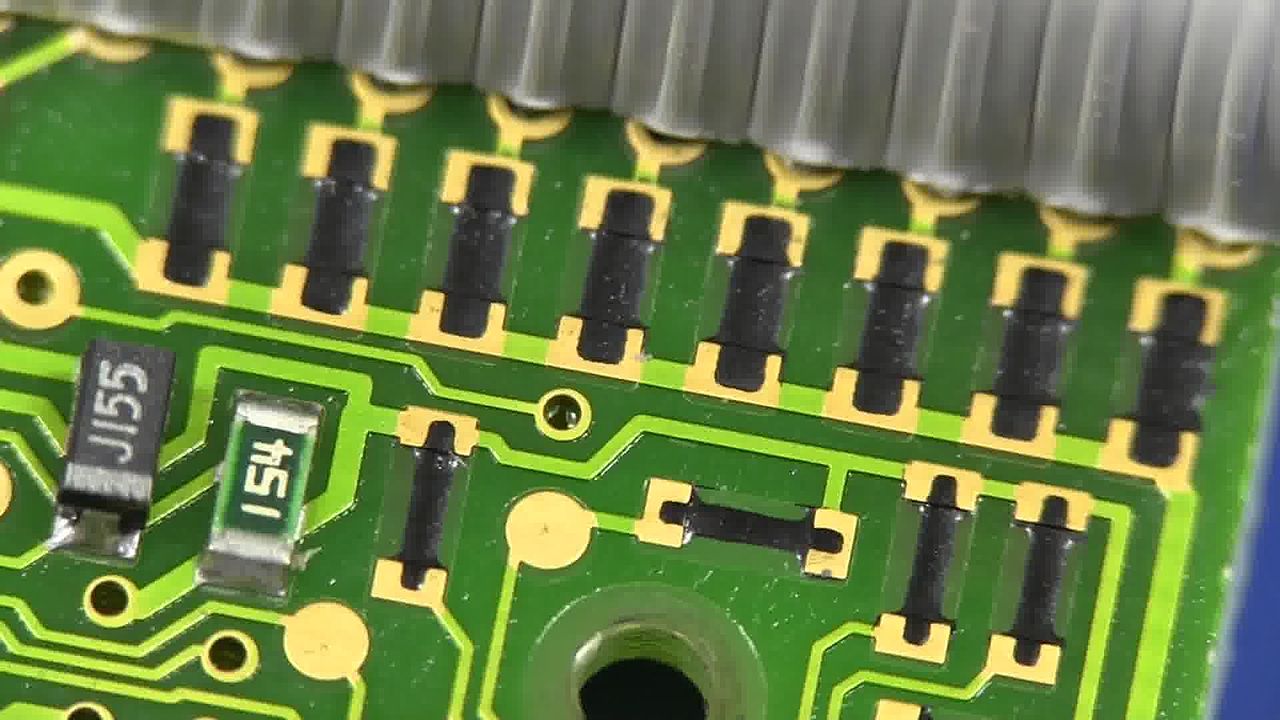

- Componentes pasivos: estos componentes SMD pasivos pueden ser variados y con muchos tipos de encapsulados. Normalmente son resistencias y condensadores de pequeño tamaño.

- Componentes activos: pueden estar encapsulados en con encapsulados muy diferentes, y sus pines se sueldan a los pads de la PCB. Entre los más populares están los transistores y los diodos. Colocar los transistores de forma errónea es imposible, ya que al tener tres terminales en vez de dos, como el caso de los anteriores, solo habrá una manera de colocarlos en las marcas de tu PCB.

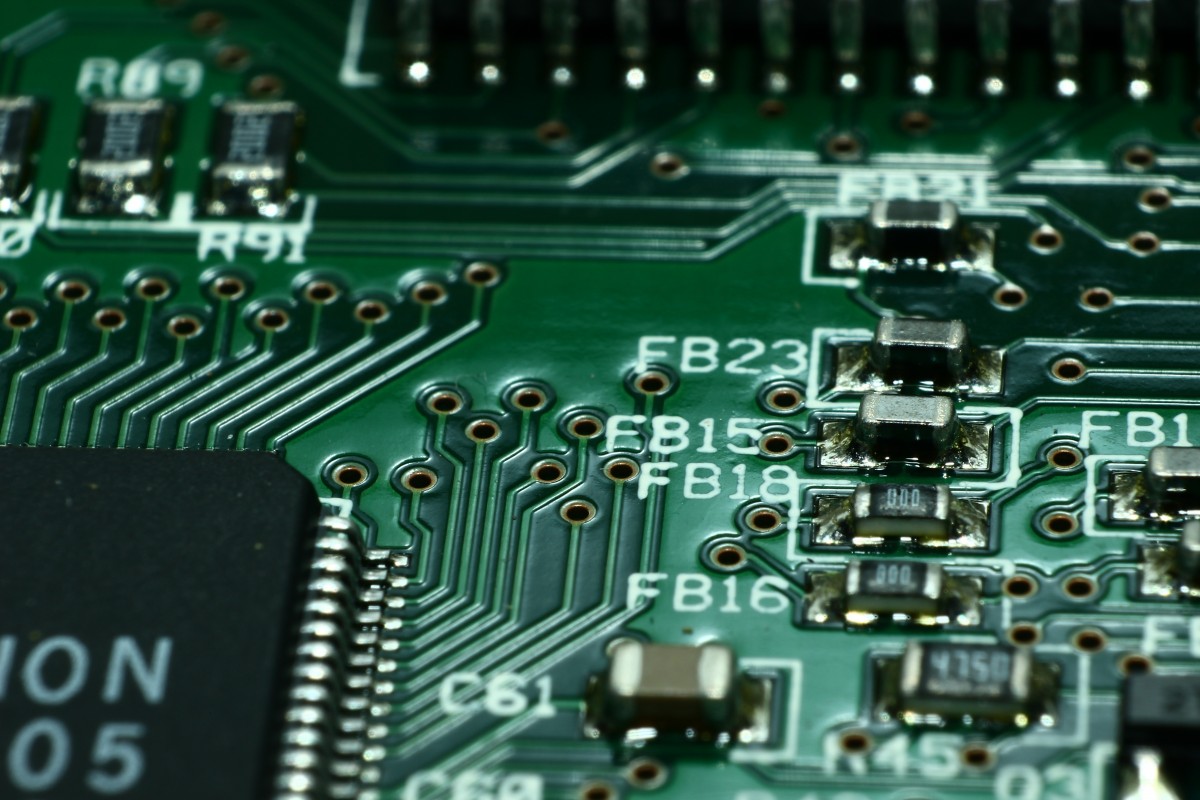

- CI o circuitos integrados: también se pueden soldar chips con multitud de empaquetados. Por lo general, son ICs sencillos, con 6-16 pines, aunque también puede haber algunos algo más complejos con cientos de pines que también se pueden soldar superficialmente a la PCB.

Sea cual sea el tipo de componentes adherido por soldadura SMD, este tipo de soldado tiene sus ventajas:

- Permite integrar componentes de tamaño más reducido y ahorrar espacio en la PCB o aumentar la densidad de componentes para crear circuitos más complejos.

- Al minimizar la longitud de las pistas, también mejora el comportamiento de las inductancias y resistencias parásitas.

- Esta soldadura está perfectamente adaptada a las últimas tecnología.

- Se pueden usar multitud de ácidos, disolventes y limpiadores con ellos.

- El resultado es un circuito muy ligero, por lo que es ideal para aplicaciones donde el peso es importante, como armamento militar, aviación, etc.

- Al ser dispositivos muy pequeños, también consume menos energía, y emitir menos calor.

Como es frecuente, la soldadura SMD también tiene sus desventajas:

- Uno de los principales problemas dada la mayor densidad de integración es que habrá menos espacio para imprimir códigos o etiquetas superficiales para identificar los componentes.

- Al ser componentes más reducidos, la soldadura es mucho más complicada que en otro tipo de componentes. Eso hace que sustituir componentes sea más engorroso. De hecho, para fabricar estos dispositivos se necesita mayor grado de automatización y herramientas especiales.