3D அச்சுப்பொறிகளில் மற்ற உபகரணங்களைப் போலவே சிக்கல்களும் முறிவுகளும் உள்ளன, எனவே சிக்கல்களின் தோற்றத்தை தாமதப்படுத்த சரியான பராமரிப்பை எவ்வாறு மேற்கொள்வது என்பதை நீங்கள் அறிந்திருக்க வேண்டும், அத்துடன் சாத்தியமானவற்றை அறிந்து கொள்ளவும் 3D பிரிண்டர்களுக்கான முறிவுகள் மற்றும் உதிரி பாகங்களுக்கான தீர்வுகள் தேவைப்படும் போது சேதமடைந்த உறுப்பை மாற்றுவதற்கு உங்கள் வசம் உள்ளது. இந்த உறுதியான வழிகாட்டி மூலம் நீங்கள் கற்றுக் கொள்வீர்கள்.

3டி பிரிண்டர்களுக்கான சிறந்த உதிரி பாகங்கள்

இங்கே சில 3D பிரிண்டர்களுக்கான உதிரி பாகங்களின் பரிந்துரைகள் உங்களுக்கு வழிகாட்ட, அவை அனைத்தும் எந்த 3D பிரிண்டர் மாடலுடனும் இணக்கமாக இல்லை என்றாலும்:

அடைப்புக்குறிகள் / வண்டி தட்டு

படுக்கை

ஒட்டுதல் மற்றும் பகுதி அகற்றுதலை மேம்படுத்த PEI தாள்

சமன் செய்தல்

அச்சு அடிப்படை தட்டு

வெப்ப பேஸ்ட்

Extruder அல்லது hotend

போக்விலாஸ்

PTFE குழாய்

நியூமேடிக் இணைப்பு

3டி பிரிண்டருக்கான பவர் சப்ளை

மோட்டார்

பல் கொண்ட பெல்ட்

போலியாஸ்

தாங்குதல் அல்லது தாங்குதல்

heatsink

ரசிகர்

FEP தாள்

மசகு எண்ணெய்

தெர்மிஸ்டர்

எல்சிடி திரை

UV வெளிப்பாடு விளக்கு

பிசின் தொட்டி

கூடுதல் பாகங்கள் மற்றும் கருவிகள்

அடைப்பு முனை கட்டர் கிட்

குறிப்புகள் குழப்பங்களுக்கு வெளியேற்றும் முனையில், தடைகளை நீக்குகிறது அல்லது வெளியேறுவதைத் தடுக்கக்கூடிய திடப்படுத்தப்பட்ட இழையின் சாத்தியமான உறைவு.

பிரித்தெடுத்தல் மற்றும் சுத்தம் செய்யும் கருவி கிட்

பணிகளில் உங்களுக்கு உதவும் கருவிகளின் தொகுப்பு சுத்தம் செய்தல், பாகங்களை அகற்றுதல் மற்றும் பழுதுபார்த்தல் உங்கள் 3D பிரிண்டர்.

பிசினுக்கான புனல்கள் மற்றும் வடிகட்டிகளின் தொகுப்பு

கிட் பிசின் ஊற்றுவதற்கு புனல்கள் மற்றும் வடிகட்டிகள் மற்றும் திடமான துகள்களை அகற்றவும். பிரிண்டர் டெபாசிட்களில் வைப்பதற்கும், நீங்கள் அதை வைத்திருக்க விரும்பினால், அதை படகில் திருப்பி அனுப்புவதற்கும் அவர்கள் உங்கள் இருவருக்கும் உதவுவார்கள்.

உலர் மற்றும் பாதுகாப்பான இழை சேமிப்பு

நீங்கள் பல ஸ்பூல்கள் மற்றும் ஈரப்பதம் அல்லது தூசி இல்லாமல் இழைகளை சேமிக்க வெற்றிட பைகளை நீங்கள் காணலாம். நீங்கள் அவற்றை நீண்ட நேரம் பயன்படுத்த மாட்டீர்கள். பிசின் விஷயத்தில், அதை சேமிப்பதற்கான சிறந்த வழி அதன் சொந்த பானையில் உள்ளது.

மறுபுறம், ஈரப்பதம் இழைகளை பாதிக்கலாம் 3டி பிரிண்டிங். அதனால்தான் உலர்த்தும் பெட்டிகள் விற்கப்படுகின்றன, அவை உங்கள் இழைகளின் நல்ல "ஆரோக்கியத்தை" மீட்டெடுக்கும், இதனால் ஈரமான இழை சேமிக்கப்படும்.

3டி பிரிண்டர்களின் பராமரிப்பு

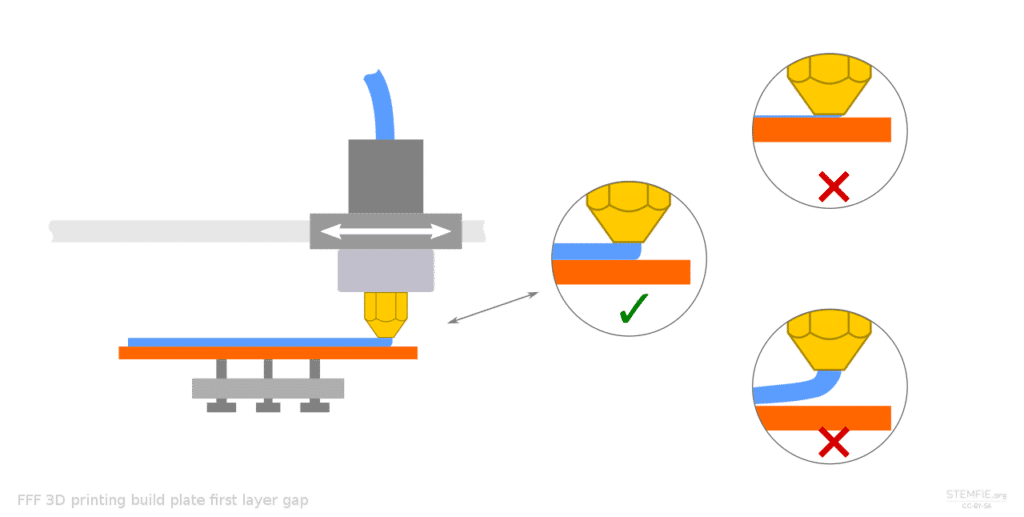

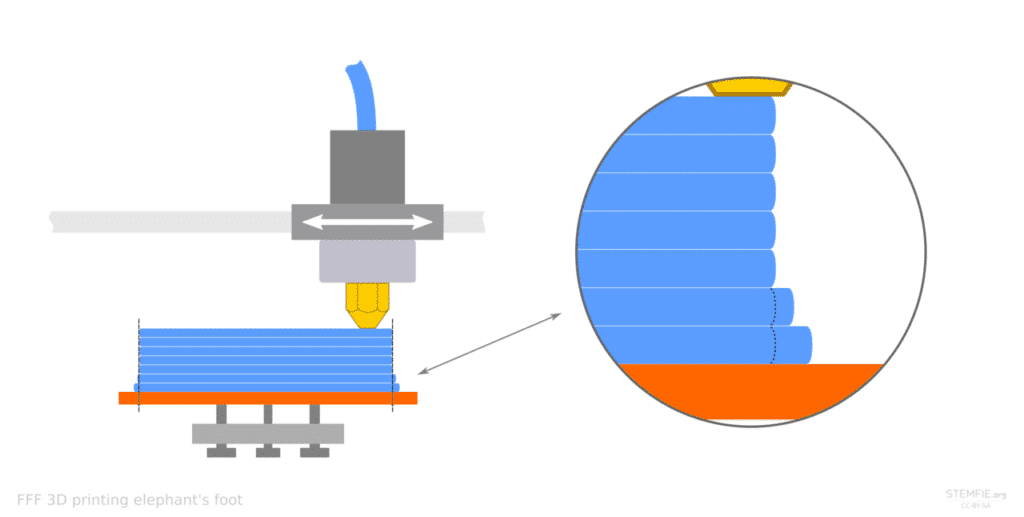

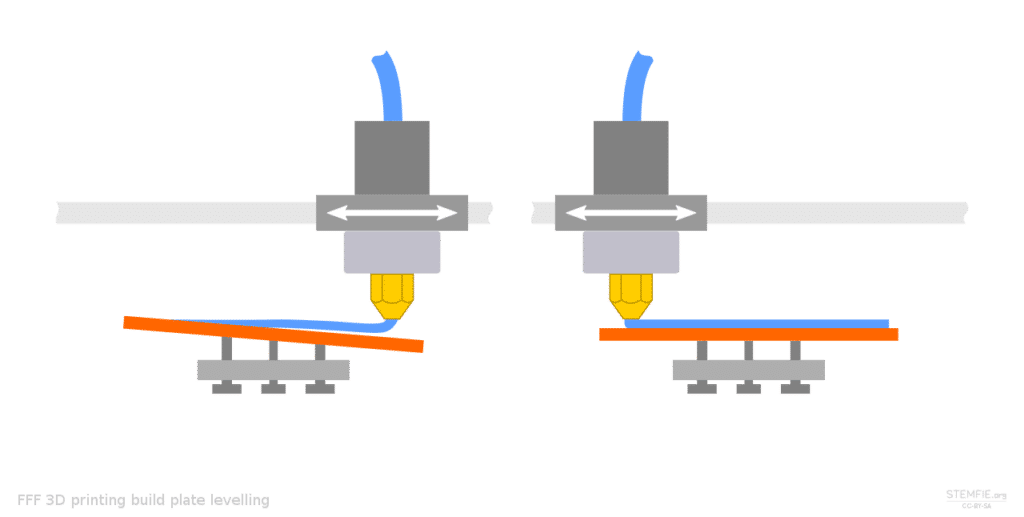

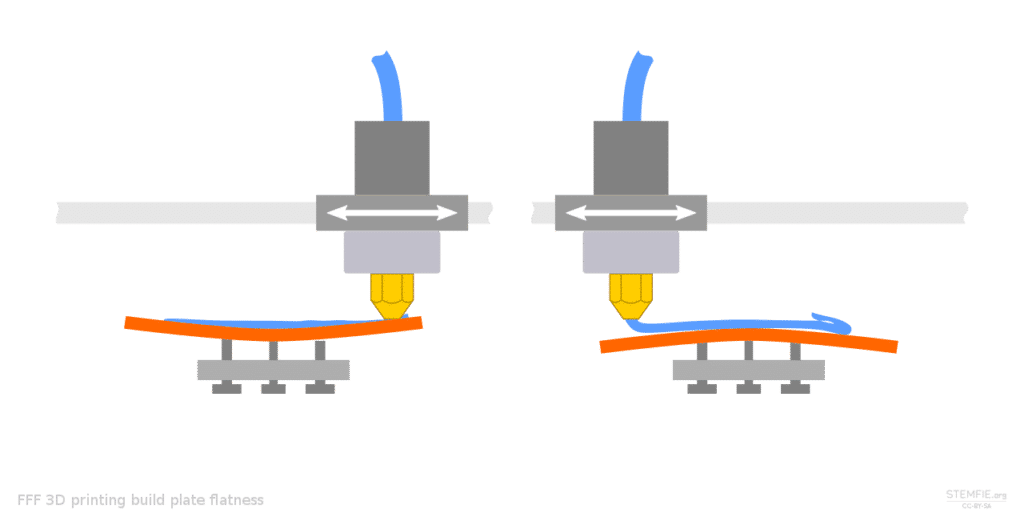

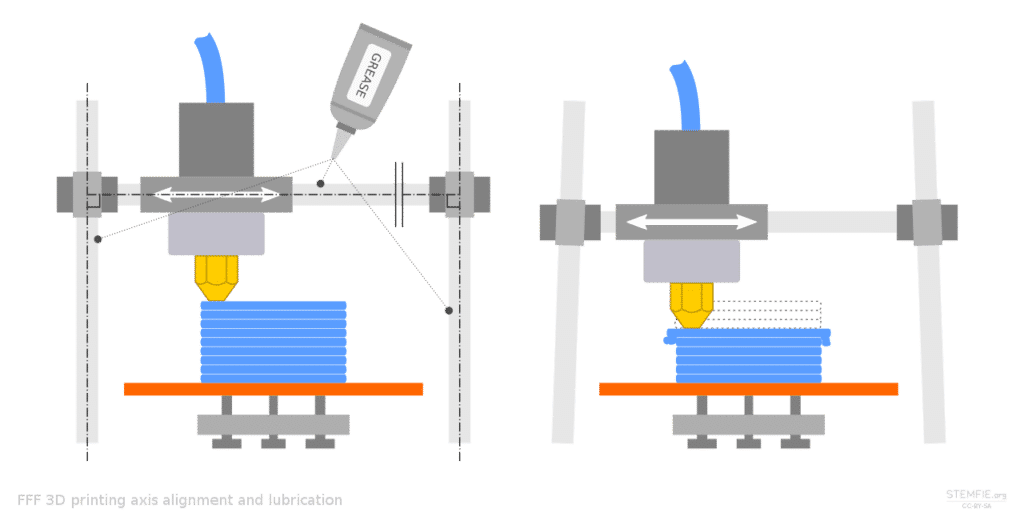

- அளவுத்திருத்தம். ஆசிரியர்: Stemfie3D

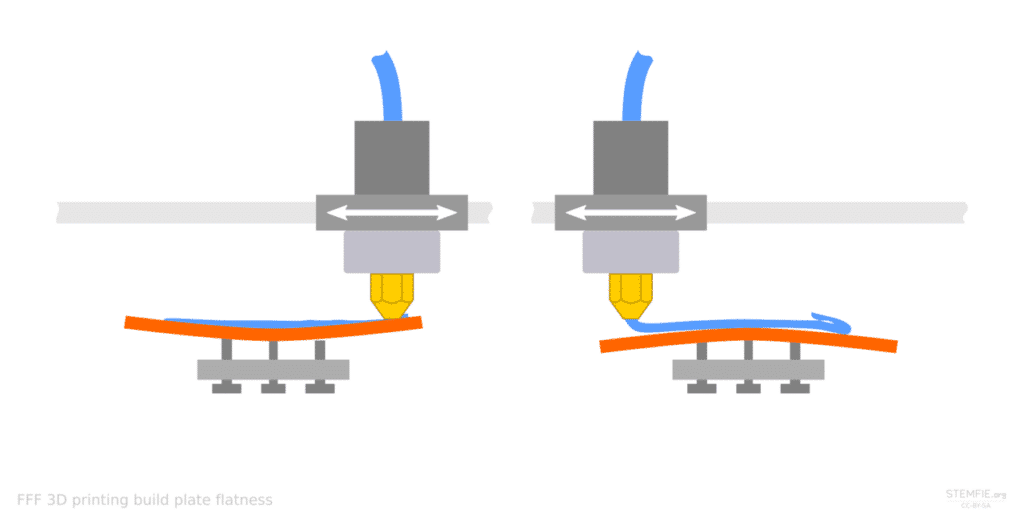

- அளவுத்திருத்தம். ஆசிரியர்: paulo@kiefe.com

- அளவுத்திருத்தம். ஆசிரியர்: Stemfie3D

- அளவுத்திருத்தம். ஆசிரியர்: Stemfie3D

- லூப்ரிகேஷன். ஆசிரியர்: paulo@kiefe.com

- அளவுத்திருத்தம். ஆசிரியர்: Stemfie3D

- அளவுத்திருத்தம். ஆசிரியர்: paulo@kiefe.com

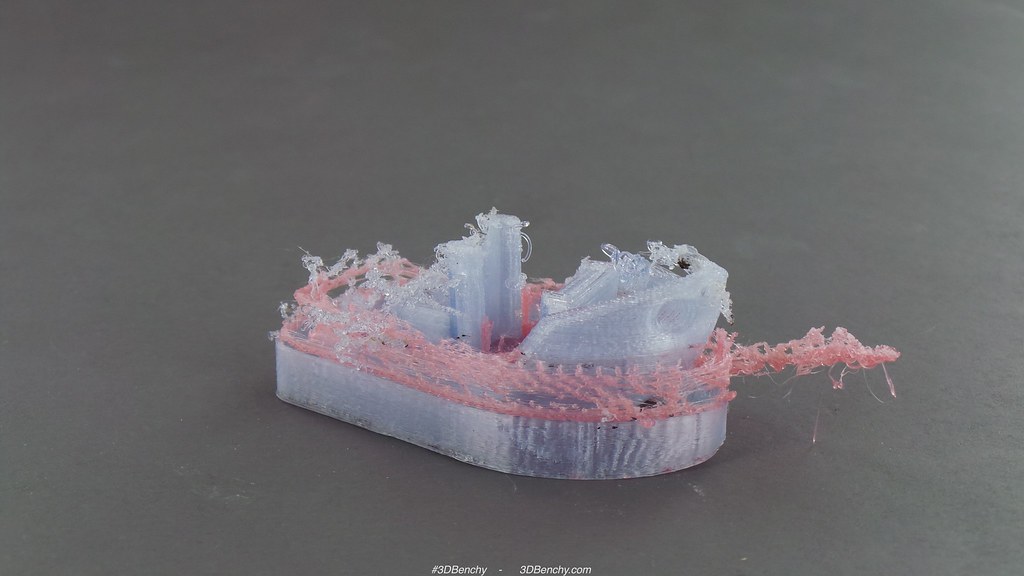

- மோசமான அளவுத்திருத்தம் மற்றும் செட்-அப் காரணமாக பகுதி தோல்வியடைந்தது

பழுதுபார்ப்பதை விட தடுப்பு எப்போதும் சிறந்தது. அதனால்தான் இது மிகவும் முக்கியமானது 3டி பிரிண்டிங் உபகரணங்களை நன்கு பராமரிக்கவும். முறையான பராமரிப்புடன், சில சிக்கல்களைத் தடுப்பதோடு, பாகங்கள் உடைவதும் அவற்றின் சிதைவுகளும் தாமதமாகலாம். சுருக்கமாக, 3D அச்சுப்பொறியை பராமரிப்பதற்கான முயற்சி நீண்ட காலத்திற்கு அதிக உற்பத்தித்திறன் மற்றும் நிதி சேமிப்பாக மொழிபெயர்க்கும்.

படுக்கையை சமன் செய்தல் அல்லது அளவீடு செய்தல்

படுக்கையை இறுக்கமாக வைத்திருங்கள் அது ஒரு முன்னுரிமை. இது அவ்வப்போது செய்யப்பட வேண்டும். சில 3D அச்சுப்பொறிகளில் தானியங்கி அல்லது அரை தானியங்கி லெவலிங் (அச்சுப்பொறியின் கட்டுப்பாட்டு மெனுவில் இருந்தே) அடங்கும், எனவே நீங்கள் அதை கைமுறையாக செய்வதைத் தவிர்க்கலாம். ஆனால் அது சேர்க்கப்படாத சந்தர்ப்பங்களில், தொய்வு, சீரற்ற முதல் பூச்சுகள் அல்லது மோசமான ஒட்டுதல் ஆகியவற்றைத் தவிர்க்க நீங்கள் அதை கைமுறையாக அளவீடு செய்ய வேண்டும்.

சமன் செய்வதற்கு முன், படுக்கையின் மேற்பரப்பு மிகவும் சுத்தமாக இருப்பதை உறுதி செய்வது முக்கியம், மேலும் உங்களால் முடிந்த போதெல்லாம் அதைச் செய்வது நல்லது. சூடான சமன்படுத்துதல். இந்த வழியில், இது அச்சிடும் வெப்பநிலையில் இருக்கும் மற்றும் பொருட்களின் விரிவாக்கத்தால் தவறாக வடிவமைக்கப்படுவதை நீங்கள் தடுக்கலாம். இருப்பினும், பொதுவாக, குளிர் அல்லது சூடான அளவுத்திருத்தத்திற்கு இடையே அதிக வித்தியாசத்தை நீங்கள் கவனிக்க மாட்டீர்கள்.

இதற்காக கைமுறையாக சமன்படுத்துதல் அச்சுப்பொறிகள் வழக்கமாக அடித்தளத்தில் வைத்திருக்கும் சக்கரங்கள் அல்லது சரிசெய்தல் திருகுகளைப் பயன்படுத்த வேண்டும். மூலைகளை உயர்த்த அல்லது குறைக்க அவற்றை ஒரு பக்கமாக அல்லது மற்றொன்றுக்கு நகர்த்துவது மட்டுமே அவசியம் மற்றும் அதை நிலை விட்டுவிட வேண்டும். நீங்கள் 5 புள்ளிகள், நான்கு மூலைகள் மற்றும் மையத்தை குறிப்பிட வேண்டும் என்பதை நினைவில் கொள்க. எடுத்துக்காட்டாக, அடுக்குகள் 0.2 மிமீ என்றால், அனைத்து புள்ளிகளிலும் எக்ஸ்ட்ரூடர் முனை மற்றும் படுக்கைக்கு இடையே உள்ள தூரம் 0.1 முதல் 0.2 மிமீ வரை இருக்க வேண்டும்.

சில பயனர்கள் பயன்படுத்துகின்றனர் ஒரு தந்திரம் சமன்படுத்துவதற்கு, மற்றும் ஒரு பொருளை அச்சிடுவதற்கு அச்சுப்பொறியை வைத்து முதல் அடுக்கை அச்சிடும்போது வேகத்தை அதிகபட்சமாக குறைக்க வேண்டும். மேலும் செயல்பாட்டின் போது, அவர்கள் அடுக்கின் சீரற்ற தடிமன்களை சரிபார்த்து, படுக்கையை கைமுறையாக சமன் செய்யும் வரை சமன் செய்கிறார்கள்.

படுக்கையை சமன் செய்ய நினைவில் கொள்ளுங்கள் ஒரு முறையாவது வன்பொருள் மேம்படுத்தலுக்குப் பிறகு, முதல் தொடக்கத்தில், நைலான் அல்லது பாலிகார்பனேட் போன்ற உயர் சுருக்க பொருட்களைப் பயன்படுத்தும் போது அல்லது PEI தாள்களை நிறுவும் போது.

அச்சு அளவுத்திருத்தம்

அச்சுப்பொறியின் சில செயல்பாடுகளை மிக எளிதாக அல்லது கைமுறையாகப் பயன்படுத்தியும் இதைச் செய்யலாம். சில நேரங்களில் மோசமான அளவுத்திருத்தம் என்பது அமைப்புகளின் விஷயம் மட்டுமல்ல, ஆனால் XYZ அச்சுகள் பிரச்சனைகள் அல்லது தேய்மானங்கள், அதனால் அவர்களுக்கு மாற்றீடு தேவைப்படும். அளவுத்திருத்தத்தை சரிபார்க்க, உங்களால் முடியும் அளவுத்திருத்த கனசதுரத்தைப் பதிவிறக்கவும் மற்றும் முடிவுகளைக் காண அச்சிடவும்.

நல்ல ஒட்டுதலை பராமரிக்கவும்

La முதல் அடுக்கு அவை அச்சிடப்பட்ட மீதமுள்ள பகுதியை பாதிக்கின்றன. கூடுதலாக, ஒரு நல்ல ஒட்டுதல் இல்லை என்றால், அவை அச்சிடும் போது பிரிக்கப்படலாம் அல்லது நகர்த்தப்படலாம், இது சிதைவுகளுக்கு வழிவகுக்கும் (குறிப்பாக ஏபிஎஸ் போன்ற பொருட்களில்). எனவே, மேற்பரப்பு முடிந்தவரை சுத்தமாக இருக்க வேண்டும்:

- நீக்கு நாம் படுக்கையைத் தொடும்போது நமது தோலில் இருந்து தூசி, கரிம எண்ணெய்கள் மற்றும் திரட்டப்பட்ட அழுக்கு மைக்ரோஃபைபர் அல்லது பருத்தி துணியுடன். கண்ணாடியால் செய்யப்பட்ட படுக்கைகளுக்கு ஐபிஏ போன்ற சுத்தம் செய்யும் ஆல்கஹால் பயன்படுத்தலாம்.

- நீங்கள் பயன்படுத்தினால் ஸ்டிக்கர்கள் அல்லது நாடாக்கள் படுக்கையின் ஒட்டுதலை மேம்படுத்த, சில பசை எச்சங்கள் இருக்கலாம், அதை நீங்கள் ஒரு மடுவில் (3D பிரிண்டரில் இருந்து படுக்கையை அகற்றுதல்) சோப்பு மற்றும் தண்ணீரில் கழுவ வேண்டும். மேலும், முதல் அடுக்கை பாதிக்கக்கூடிய ஏதேனும் குறைபாடுகள் இருந்தால் நீங்கள் பிசின் மாற்ற வேண்டும்.

டைமிங் பெல்ட் டென்ஷன் சரிசெய்தல்

பல வீட்டு 3D பிரிண்டர்கள் குறைந்தபட்சம் 2 அச்சுகளில் டைமிங் பெல்ட்களைப் பயன்படுத்துகின்றன. இந்த பட்டைகள் இலகுரக மற்றும் திறமையான இயக்கத்தை அனுமதிக்கின்றன. இருப்பினும், இந்த இயக்கம் உகந்ததாக இருக்க வேண்டும் அவர்கள் அவ்வப்போது இறுக்க வேண்டும் சிக்கல்களைத் தவிர்க்க:

- தளர்வான: அது மிகவும் தளர்வாக இருக்கும் போது அது மோசமடைந்து பற்களை அணியலாம், மேலும் வேகம் மற்றும் திசையில் ஏற்படும் திடீர் மாற்றங்களுக்கு அது விரைவாக பதிலளிக்காது, இது பகுதியின் தரத்தை பாதிக்கிறது.

- ஆல்டா டென்சியன்: இது அதை உடைக்கச் செய்யும் (பல ரப்பரால் ஆனது மற்றும் கண்ணாடியிழை அல்லது எஃகு மூலம் வலுவூட்டப்பட்டிருந்தாலும்) அல்லது மோட்டார்களை அதிகமாக கட்டாயப்படுத்துவதுடன், தாங்கு உருளைகள் அல்லது புல்லிகள் போன்ற பிற பாகங்களை கட்டாயப்படுத்தலாம். மேலும் இது அடுக்கு குறைபாடுகள், துல்லியமற்ற பரிமாணங்கள் போன்றவற்றுக்கும் வழிவகுக்கும்.

அவற்றை சரியாக பதற்றப்படுத்த, உங்கள் குறிப்பிட்ட மாதிரிக்கான கையேட்டைப் பின்பற்றவும். அவர்கள் வழக்கமாக ஒரு உள்ளமைக்கப்பட்ட பெல்ட் டென்ஷனரைக் கொண்டுள்ளனர், இது பயன்படுத்த மிகவும் எளிதானது. நீங்கள் செய்ய வேண்டும் ஒரு திருகு இறுக்க இதைச் செய்ய, உங்களிடம் உள்ள ஒவ்வொரு பட்டையிலும் ஒன்றை வைத்திருக்க வேண்டும்.

எண்ணெய் பூசப்பட்டது

அது மிகவும் முக்கியம் 3 இல் 1, வகை WD-40 போன்ற தயாரிப்புகளைப் பயன்படுத்த வேண்டாம், இது உங்கள் அச்சுப்பொறியை சரியாக உயவூட்டுவது மட்டுமல்லாமல், மீதமுள்ள லூப்ரிகண்ட்டையும் அகற்றலாம்.

உள்ளன பல்வேறு வகையான கிரீஸ்கள் மற்றும் லூப்ரிகண்டுகள், இது உங்கள் 3D பிரிண்டரின் உற்பத்தியாளரால் பரிந்துரைக்கப்பட்டவை என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள், ஏனெனில் மற்றவற்றை விட சில சிறந்தவை இருக்கலாம். மிகவும் பிரபலமான சில வெள்ளை லித்தியம் கிரீஸ்கள், உலர் லூப்ரிகண்டுகள் சிலிகான் அல்லது டெஃப்ளான் போன்றவற்றைப் பயன்படுத்துகின்றன.

லூப்ரிகேஷன் அல்லது கிரீசிங் செயல்முறை இருக்க வேண்டும் தேவைப்படும் நகரும் பகுதிகளுக்கு பொருந்தும், இதனால் உராய்வு, அச்சில் மேற்பரப்பு குறைபாடுகள் அல்லது இரைச்சல் காரணமாக மோட்டார்கள் அதிக வெப்பமடைவதைத் தவிர்க்கிறது:

- தாங்கு உருளைகள் அல்லது நேரியல் தாங்கு உருளைகள் கொண்ட தண்டுகள்

- தண்டவாளங்கள் அல்லது தண்டவாளங்கள்

- டிரக் சறுக்கல்கள்

- Z அச்சு திருகுகள்

நீங்கள் அதன் கூறுகளை உயவூட்டாமல் நீண்ட நேரம் செலவிட்டிருந்தால், சில பகுதிகளை நீங்கள் மாற்ற வேண்டியிருக்கும், ஏனெனில் அவை சரியான நிலையில் இருக்காது.

முனை சுத்தம் செய்தல்

இது மிக முக்கியமான பாகங்களில் ஒன்றாகும், இருப்பினும், அது அடைக்கப்படும் வரை பெரும்பாலும் புறக்கணிக்கப்படுகிறது. எக்ஸ்ட்ரூடர் முனையும் இருக்க வேண்டும் அச்சிடுவதற்கு முன் சுத்தம் செய்யுங்கள். இது சிக்கியிருக்கும் திடமான இழைகளின் எச்சங்களை அகற்றும் மற்றும் எதிர்கால அச்சிடலை பாதிக்கலாம். இதற்காக நீங்கள் ஒரு முனை துப்புரவு கிட் அல்லது பயன்படுத்தலாம் சுத்தம் செய்யும் இழை.

சில பரிந்துரைகளை அவை:

- அதை நீங்களும் கவனித்திருக்கலாம் சில இழை 3D பிரிண்டர்கள் "ட்ரூல்" நீங்கள் அச்சிடத் தொடங்குவதற்கு சற்று முன். அதாவது, உருகிய இழையின் ஒரு நூலை அவர்கள் கீழே விடுகிறார்கள், அது ஒட்டிக்கொள்வதற்கு முன்பு நீங்கள் மேடையில் இருந்து அகற்ற வேண்டும் மற்றும் அச்சிடப்பட வேண்டிய பகுதியின் முதல் அடுக்கை துண்டிக்கலாம்.

- தி வெளிப்புற கூழ் கறை முக்கியமானவையும் ஆகும். இது ஒரு அழகியல் பிரச்சினை அல்ல, இது முனை மோசமடைவதைத் தடுப்பது அல்லது எரிந்த பிளாஸ்டிக்கின் வாசனை ஆரம்பத்திலிருந்து அறையைத் தடுப்பதாகும். சரியான சுத்தம் செய்ய, எக்ஸ்ட்ரூடரை சூடாக்கவும், பின்னர் நீங்கள் சுத்தம் செய்யும் கிட்டில் இருந்து ஒரு ப்ரிஸ்டில் பிரஷ் மூலம் துலக்க வேண்டும். நீங்கள் சாமணம் அல்லது தடிமனான துணியைப் பயன்படுத்தலாம், உங்களை நீங்களே எரிக்காமல் கவனமாக இருங்கள்.

- ஹீட்டர் தொகுதியையும் சுத்தம் செய்யுங்கள்.

- இருப்பதாக நீங்கள் சந்தேகித்தால் ஒரு தடை, உங்களால் முடிந்தால், நீங்கள் குளிர் பிரித்தெடுக்க வேண்டும். இல்லையெனில், தடைகளை நீக்குவதற்கு ஏபிஎஸ் அல்லது பிஇடிஜி போன்ற உயர் வெப்பநிலை இழை அல்லது சந்தையில் இருக்கும் குறிப்பிட்ட துப்புரவு இழைகளைப் பயன்படுத்தலாம். இந்த நெரிசல் சிக்கல்களைத் தவிர்க்க, பயன்படுத்தப்படும் பொருளுக்கு சரியான ஃப்யூசிங் வெப்பநிலையை அமைக்க எப்போதும் நினைவில் கொள்ளுங்கள்.

இந்த பராமரிப்பிற்கு நன்றி, நீங்கள் இழை சொட்டுதல், அச்சிடப்பட்ட பாகங்களில் மேற்பரப்பு தானியங்கள், தடைகள், சப்புரேஷன் மற்றும் மேலும் தவிர்க்க முடியும். பிரச்சினைகள் அண்டர் எக்ஸ்ட்ரஷன் அல்லது ஓவர் எக்ஸ்ட்ரஷன் போன்றவை.

இழை பராமரிப்பு

இழை நன்கு பராமரிக்கப்பட வேண்டும், அல்லது அது இருக்க வேண்டும் நன்கு பாதுகாக்கப்படுகிறது. ஈரப்பதம் மற்றும் தூசி ஆகியவை இழைகளை அதிகம் பாதிக்கும் இரண்டு காரணிகள். இழையின் மோசமான சேமிப்பு, முனை அடைப்பு, சப்புரேஷன், இழை பயணிக்கும் குழாய்களில் உராய்வு அதிகரிப்பு மற்றும் ஈரப்பதம் காரணமாக துண்டாக்குவதற்கு வழிவகுக்கும்.

இதைச் செய்ய, நீங்கள் மேலே குறிப்பிட்டுள்ள உலர்த்தும் பெட்டிகள் மற்றும் வெற்றிட பைகள் மற்றும் கேபின்களைப் பயன்படுத்தலாம். காற்று வடிகட்டிகள் உங்கள் 3D பிரிண்டருக்கு.

முனை மாற்று

அவ்வப்போது அது அவசியம் முனை பதிலாக உங்கள் 3D பிரிண்டரின் வெளியேற்றம். ஒளி மூலங்களை மாற்றுவது போன்ற பிற குறைபாடுகள் இருந்தாலும், பிசின்களில் இல்லாத ஒரு பிரச்சனை. சில சமயங்களில், க்ரூட்டை மாற்றுவது அவசியம் என்பதைச் சரிபார்ப்பது, அதன் தோற்றத்தைப் பார்ப்பது போல் எளிமையானது, ஏனெனில் அது அதன் அசல் நிறத்தை இழந்து கறை அல்லது மேற்பரப்பு சிதைவைக் காண்பிக்கும்.

இது பயன்பாட்டைப் பொறுத்தது, இருப்பினும் அடிக்கடி பயன்படுத்தினால், அதை மாற்ற பரிந்துரைக்கப்படுகிறது ஒவ்வொரு 3 அல்லது 6 மாதங்களுக்கும். PLA மட்டுமே பயன்படுத்தப்படும் போது, இந்த பாகங்களின் ஆயுள் பொதுவாக மிக நீண்டதாக இருக்கும்.

நீங்கள் கண்டுபிடிக்க முடியும் என்பதை நினைவில் கொள்ளுங்கள் இரண்டு வகைகள் முனைகள்:

- பித்தளை: அவை மிகவும் மலிவானவை மற்றும் பிஎல்ஏ மற்றும் ஏபிஎஸ் போன்ற சிராய்ப்பு இல்லாத இழைகளுக்கு நல்லது.

- கடினப்படுத்தப்பட்ட எஃகு: இது மற்ற அதிக சிராய்ப்பு கலவைகளுக்கு சிறந்த வழி, முனையை மாற்ற வேண்டிய அவசியத்தை தாமதப்படுத்துகிறது.

இந்த முனையை மாற்றுவது அப்படி எளிய ஏற்கனவே உள்ளதை அவிழ்ப்பது மற்றும் புதியதை எக்ஸ்ட்ரூஷன் ஹெட் மீது திருகுவது போன்றவை. நிச்சயமாக, அவை இணக்கமாக இருக்க வேண்டும்.

படுக்கை சுத்தம்

இது எப்போதும் ஒரு நல்ல யோசனை அச்சு படுக்கையை சுத்தம் செய்யவும் ஒவ்வொரு அச்சையும் முடித்த பிறகு ஒரு பருத்தி துணியுடன். கறை அல்லது மதிப்பெண்கள் இருக்கக்கூடிய சந்தர்ப்பங்கள் இருந்தாலும், துணியைக் கடந்து செல்வது போதுமானதாக இருக்கும். அப்படியானால், 3டி பிரிண்டரை நனைக்காமல் இருக்க படுக்கையை அகற்றி, சிறிது சோப்பு மற்றும் தண்ணீரைப் பயன்படுத்தவும். படுக்கையை மீண்டும் வைப்பதற்கு முன், அது உலர்ந்ததா என்பதை உறுதிப்படுத்தவும்.

வெளிப்புற சுத்தம் (பொது)

நீங்கள் அச்சுப்பொறியின் வெளிப்புற பகுதிகளை சுத்தம் செய்யப் போகிறீர்கள் என்றால், a ஐப் பயன்படுத்தவும் மைக்ரோஃபைபர் அல்லது பருத்தி துணி பஞ்சு இல்லாத. இதற்கு நீங்கள் ஒரு துப்புரவுப் பொருளைப் பயன்படுத்தலாம், ஆனால் அவை பாலிகார்பனேட் அல்லது அக்ரிலிக் மேற்பரப்புகளாக இருந்தால், SLA, LCD மற்றும் DLP வகை அச்சுப்பொறிகளின் கவர்கள், ஆல்கஹால் அல்லது அம்மோனியாவைக் கொண்ட பொருட்களைப் பயன்படுத்த வேண்டாம், அது சேதப்படுத்தும். மேற்பரப்புகள்.

இந்த வகை சுத்தம் அது முக்கியமானது தண்டவாளங்கள் அல்லது பிற பகுதிகளில் அழுக்கு குவிந்து, அதிக வெப்பம், துல்லியமற்ற அசைவுகள், பகுதி குறைபாடுகள், அதிர்வுகள் மற்றும் அச்சிடும்போது விசித்திரமான சத்தங்களை ஏற்படுத்துவதைத் தடுக்க.

உள் சுத்தம்

காணாததை சுத்தம் செய் நல்ல பராமரிப்பிற்கும் இது முக்கியம். மின்னணு பலகைகள், மின்விசிறிகள் மற்றும் ஹீட்ஸிங்க்கள், போர்ட்கள் போன்ற சில மறைக்கப்பட்ட கூறுகள், அதிக அளவு தூசி மற்றும் அழுக்குகளை குவித்து, பொதுவான பிரச்சனைகளை ஏற்படுத்தலாம்:

- தண்டு அல்லது தாங்கு உருளைகளில் உள்ள அழுக்கு காரணமாக மின்விசிறிகள் சரியாக மாறாததால் மோசமான குளிர்ச்சி. மற்றும் மடு அடைத்துவிட்டது என்று கூட.

- எலக்ட்ரானிக் அமைப்புகளில் ஷார்ட் சர்க்யூட் பிரச்சனைகளை உருவாக்கக்கூடிய கொத்துகள். இது அழுக்குகளில் உள்ள கரிமப் பொருட்களிலிருந்து ஈரப்பதத்தைக் குவித்து மின்னணு பலகையை சேதப்படுத்தும்.

- கியர்கள் மற்றும் மோட்டார்கள் சீரான செயல்பாட்டைத் தடுக்கிறது.

பாரா அதை தவிர்க்க, இது ஒரு சிறிய தூரிகை, வண்ணப்பூச்சு அல்லது தூரிகை மற்றும் இந்த கூறுகளின் மேற்பரப்பை சுத்தம் செய்வது போன்ற எளிமையானது. மேலும் அணுக முடியாத பகுதிகளை சுத்தம் செய்ய, நீங்கள் ஒரு சிறிய வெற்றிட கிளீனரையும், CO2 ஸ்ப்ரேயையும் பயன்படுத்தலாம்.

பிசின் சுத்தம்

பிசின் கறைகள் அல்லது பிசின் குறிகள் ஏற்பட்டால், அவற்றை அகற்றுவதற்கு தண்ணீர் அல்லது எந்த வீட்டுக் கிளீனரையும் பயன்படுத்த முடியாது. சுத்தம் செய்ய நீங்கள் ஒரு பயன்படுத்தலாம் மைக்ரோஃபைபர் அல்லது பருத்தி துணி தட்டு சுத்தம் செய்ய. அது தொடர்ந்து கறையாக இருந்தால், துணியை ஊறவைக்க சில ஐசோபிரைல் ஆல்கஹால் பயன்படுத்தவும்.

3D பிரிண்டர் ஃபார்ம்வேரைப் புதுப்பிக்கவும்

கடைசியாக ஆனால் குறைந்தது அல்ல, நீங்களும் செய்ய வேண்டும் உங்கள் 3D பிரிண்டரின் ஃபார்ம்வேர் புதுப்பித்த நிலையில் உள்ளதா என்பதைச் சரிபார்க்கவும். உங்களிடம் சமீபத்திய பதிப்பு இல்லையென்றால், இதைப் புதுப்பிக்க வேண்டும். பல பிரபலமான அச்சுப்பொறி உற்பத்தியாளர்கள் பொதுவாக ஒவ்வொரு 6 மாதங்களுக்கும் அல்லது அதற்கும் மேலாக வெளியீடுகளை வெளியிடுகின்றனர்.

இந்த மேம்படுத்தல்கள் கொண்டு வரலாம் சில மேம்பாடுகள் போன்ற:

- முந்தைய பதிப்புகளிலிருந்து பிழை திருத்தங்கள்

- சிறந்த செயல்திறன்

- மேலும் அம்சங்கள்

- பாதுகாப்பு இணைப்புகள்

உங்கள் 3D பிரிண்டரின் ஃபார்ம்வேரைப் புதுப்பிக்க, உங்களுக்கு தேவை:

- ஃபார்ம்வேர் புதுப்பிப்பைப் பதிவிறக்கி நிறுவும் பிசி.

- பதிவிறக்கி நிறுவவும் Arduino IDE, உங்கள் 3D பிரிண்டர் Arduino போர்டை அடிப்படையாகக் கொண்டால்.

- அச்சுப்பொறி மற்றும் கணினியை இணைக்க USB கேபிள்.

- உங்கள் 3D பிரிண்டரின் தொழில்நுட்பத் தகவலைக் கையில் வைத்திருக்கவும் (மிமீ XYZ ஸ்டெப்பர்கள் மற்றும் எக்ஸ்ட்ரூடர்கள், அதிகபட்ச அச்சு பயண தூரம், ஊட்ட விகிதம், அதிகபட்ச முடுக்கம் போன்றவை).

- புதிய ஃபார்ம்வேர் பதிப்புடன் பதிவிறக்கம் செய்யப்பட்ட கோப்பு. இது உங்கள் பிராண்ட் மற்றும் அச்சுப்பொறியின் மாதிரியைப் பொறுத்தது. நீங்கள் சரியான ஒன்றைத் தேட வேண்டும், ஆனால் எப்போதும் அதிகாரப்பூர்வ தளங்களில் இருந்து பதிவிறக்கம் செய்ய வேண்டும், மூன்றாம் தரப்பு வலைத்தளங்கள் அல்ல.

இங்கே சில வட்டி இணைப்புகள் புதுப்பித்தல் மற்றும் நிலைபொருளுக்கான பல்வேறு மென்பொருள்கள்:

பொதுவான 3D பிரிண்டர் பிரச்சனைகளைக் கண்டறிந்து சரிசெய்வதற்கான வழிகாட்டி

சரியான பராமரிப்பு செய்யப்பட்டாலும், விரைவில் அல்லது பின்னர் அமைப்புகள் தோல்வியடைகின்றன அல்லது உடைகின்றன அப்போதுதான் பிரச்சனைகளை எவ்வாறு கண்டறிவது மற்றும் உங்கள் 3D பிரிண்டரை எவ்வாறு சரிசெய்வது என்பதை நீங்கள் அறிந்திருக்க வேண்டும். அதேபோல், ஒரு SLA என்பது DLP அல்லது பிற வகையான தொழில்நுட்பங்களைப் போன்றது அல்ல என்பதை நீங்கள் மனதில் கொள்ள வேண்டும். ஒவ்வொருவருக்கும் அதன் சொந்த பிரச்சினைகள் உள்ளன. இங்கு அடிக்கடி ஏற்படும் பிரச்சனைகளுக்கு சிகிச்சை அளிக்கப்படுகிறது, அவற்றில் பெரும்பாலானவை உள்நாட்டு பயன்பாட்டிற்கான இழை அல்லது பிசின் அச்சுப்பொறிகள், அவை மிகவும் பரவலாக உள்ளன.

எனது 3D பிரிண்டர் ஏன் அச்சிடவில்லை?

இந்த பிரச்சனை மிகவும் ஒன்றாகும் சாத்தியமான காரணங்கள் உள்ளது, ஏனெனில் அது கிட்டத்தட்ட எதுவும் இருக்கலாம். பின்வருவனவற்றைச் சரிபார்க்கவும்:

- அச்சுப்பொறி நிறுவப்பட்டு சரியாக இணைக்கப்பட்டுள்ளதா என்பதைச் சரிபார்க்கவும்.

- அச்சுப்பொறியின் சக்தி சரியாக உள்ளதா மற்றும் அது இயக்கப்பட்டுள்ளதா என சரிபார்க்கவும்.

- உங்களிடம் இழை இருக்கிறதா? மிகவும் அபத்தமான காரணங்களில் ஒன்று பொதுவாக இழை இல்லாதது. புதிய இழையை மீண்டும் ஏற்றி மீண்டும் முயலவும்.

- இழை இருந்தால், இழையை கைமுறையாக தள்ள முயற்சிக்கவும். சில நேரங்களில் குழாயின் ஒரு சிக்கல் பகுதி இருக்கலாம், அது நன்றாக கடந்து செல்லாது மற்றும் அந்த பகுதியை கடக்க அந்த சக்தி போதுமானதாக இருக்கும்.

- ஃபிலமென்ட் ஃபீட் மோட்டார் திரும்புகிறதா மற்றும் புஷ் கியர் திரும்புகிறதா என்பதையும் பார்க்கவும்.

- ஏதேனும் பயனுள்ள தகவல் அல்லது பிழைக் குறியீடு உள்ளதா என்பதைப் பார்க்க, அச்சுப்பொறி திரையைப் பார்க்கவும்.

முனை படுக்கையில் இருந்து பொருத்தமற்ற தூரத்தில் உள்ளது

என்பதை வெளியேற்றப்பட்ட பிளாஸ்டிக்கை வெளியே விடாதபடி படுக்கைக்கு மிக அருகில் முனை உள்ளது, முனை மிகவும் தொலைவில் இருப்பது போல் காற்றில் அச்சிடுகிறது, இது ஒரு படுக்கை அளவுத்திருத்த பிரச்சனை. அதைத் தீர்க்க, சமன்படுத்தும் பராமரிப்புப் பகுதியை நீங்கள் பார்க்கலாம்.

இழை கடித்த அல்லது காணாமல் போன பகுதிகள்

மலிவான அச்சுப்பொறிகள் பெரும்பாலும் பயன்படுத்துகின்றன பல் கொண்ட கியர் இழைகளை முன்னும் பின்னுமாக தள்ள, ஆனால் இந்த கியர்கள் செல்லும்போது இழையை சேதப்படுத்தலாம், மேலும் அதை வெட்டலாம். பிறகு:

- சரியான கடிக்கு கியரைச் சரிபார்க்கவும் அல்லது கியர் பிரிந்து செல்லவில்லை அல்லது துண்டிக்கப்படவில்லை என்பதை உறுதிப்படுத்தவும்.

- சிக்கல்களுடன் கூடிய இழை வழிகாட்டுதல் அமைப்பு. காசோலை:

- டைரக்ட் எக்ஸ்ட்ரூடர் - மோட்டார் கப்பி செயலிழந்து இருக்கலாம் மற்றும் மாற்றப்பட வேண்டும், அல்லது கியர் பற்கள் அணிந்திருக்கலாம் மற்றும் மாற்றப்பட வேண்டும். கேமரா போதுமான அழுத்தத்தை செலுத்தவில்லை என்பதும் இருக்கலாம்.

- Bowden: இழையை இறுக்கும் திருகுகள் மிகவும் தளர்வாக இருப்பதால் அல்லது இழையைத் தள்ளும் தாங்கி சீராகச் சுழலாமல் இருப்பதால் இது ஏற்படலாம். போல்ட்களை இறுக்கவும் அல்லது தாங்கியை மாற்றவும்.

- பயன்படுத்தப்படும் பொருளுக்கு தவறான வெளியேற்ற வெப்பநிலை.

- வெளியேற்றும் வேகம் மிக அதிகம், அதைக் குறைக்க முயற்சிக்கவும்.

- அச்சு அமைப்புகளில் உள்ளமைக்கப்பட்டதை விட சிறிய விட்டம் கொண்ட முனையைப் பயன்படுத்தவும்.

பிரிண்டர் அச்சிடப்பட்ட பகுதியை நடுவில் விட்டு விடுகிறது

நீங்கள் ஒரு பகுதியையும் 3D பிரிண்டரையும் அச்சிடும்போது நடுவில் அச்சிடுவதை நிறுத்துகிறது, பகுதியை முடிக்காமல், காரணமாக இருக்கலாம்:

- இழை தீர்ந்து விட்டது.

- அச்சடிக்கும் பணியில் மின் தடை ஏற்பட்டது.

- சேதமடைந்த PTFE குழாய் மாற்றப்பட வேண்டும்.

- கடித்த இழை (இந்தச் சிக்கலுக்கு அர்ப்பணிக்கப்பட்ட பகுதியைப் பார்க்கவும்).

- என்ஜின் அதிக வெப்பம். சில அச்சுப்பொறிகள் மேலும் சேதத்தைத் தடுக்க செயல்முறையை நிறுத்தும் அமைப்புகளைக் கொண்டுள்ளன.

- எக்ஸ்ட்ரூடரில் குறைந்த அழுத்தம். மோட்டாருக்கு எதிராக இழையை அழுத்த முயற்சிக்கவும் அல்லது கேம் சரியான அழுத்தத்தை செலுத்துகிறது.

சிறிய விவரங்கள் அச்சிடப்படவில்லை

பகுதி நன்றாக அச்சிடுகிறது, ஆனால் சிறிய விவரங்கள் இல்லை, அவை அச்சிடப்படவில்லை. இந்த பிரச்சனை காரணமாக இருக்கலாம்:

- முனை விட்டம் மிகவும் பெரியது. சிறிய விட்டம் கொண்ட ஒன்றைப் பயன்படுத்தவும். தீர்மானம் பொதுவாக முனையின் விட்டத்தில் 80% இருக்கும் என்பதை நினைவில் கொள்ளவும்.

- நீங்கள் பயன்படுத்தும் முனையின் விட்டத்திற்கு மென்பொருள் சரியாக அமைக்கப்பட்டுள்ளதா என்பதை உறுதிப்படுத்தவும். பொருத்தமின்மை இருக்கலாம். பிரிண்டரை "தந்திரம்" செய்ய நீங்கள் நிறுவியதை விட சற்று குறைந்த முனையை அமைக்கலாம்.

- பகுதியை மறுவடிவமைக்கவும்.

பகுதியின் மோசமான ஒட்டுதல்

எப்போது துண்டு படுக்கையில் ஒட்டவில்லை, படுக்கையின் வெப்பநிலை சரியாக இல்லாமல் இருக்கலாம் அல்லது படுக்கையின் மேற்பரப்பின் பொருள் அல்லது அச்சிடப் பயன்படுத்தப்படும் பொருள் தவறாக இருக்கலாம். பிற சாத்தியமான காரணங்கள்:

- மூக்கு படுக்கையில் இருந்து வெகு தொலைவில் உள்ளது. உயரத்தை சரிசெய்யவும்.

- முதல் அடுக்கு அச்சிடுதல் மிக வேகமாக உள்ளது. வேகத்தை குறை.

- உங்களிடம் லேயர் காற்றோட்டம் இருந்தால், அது முதல் அடுக்கை மிக விரைவாக குளிர்வித்து இந்த சிக்கலை ஏற்படுத்தலாம்.

- படுக்கையின் வெப்பநிலை போதுமானதாக இல்லை, நீங்கள் பயன்படுத்தும் பொருளுக்கு சரியான வெப்பநிலையை அமைக்கவும்.

- நீங்கள் சூடான படுக்கை தேவைப்படும் ஒரு பொருளைக் கொண்டு அச்சிடுகிறீர்கள் மற்றும் உங்களிடம் சூடான அடித்தளம் இல்லை. (நீங்கள் வெளிப்புற ஒன்றை நிறுவலாம்)

- பிரிம் இல்லாமை, அச்சிடப்பட்ட உருவத்தின் மேற்பரப்பு மிகவும் சிறியதாக இருக்கும் போது உருவாக்கப்படும் அந்த துடுப்புகள். இந்த துடுப்புகள் பிடியை மேம்படுத்துகின்றன. நீங்கள் ஒரு ராஃப்ட் அல்லது துண்டுக்கு கீழ் ஒரு அச்சிடப்பட்ட தளத்தை உருவாக்கலாம்.

கடைசி அடுக்கில் நிரப்பப்படாத துளைகள்

நீங்கள் பார்க்கும் போது முற்றிலும் நிரப்பப்படாத அடுக்குகள் போன்ற வெற்று துளைகள், ஆனால் இது கடைசி அடுக்கை மட்டுமே பாதிக்கிறது, எனவே:

- உட்செலுத்துதல் காரணமாக இருக்கலாம் (கீழே காண்க).

- பூச்சு உள்ள அடுக்குகளின் பற்றாக்குறை காரணமாக. உங்கள் வடிவமைப்பில் அதிக அடுக்குகளைப் பயன்படுத்த வேண்டும்.

- குறைந்த நிரப்பு அமைப்பு (%). இழையைச் சேமிக்க சில நேரங்களில் குறைந்த அமைப்புகள் பயன்படுத்தப்படுகின்றன, ஆனால் இது இந்த சிக்கலை ஏற்படுத்துகிறது.

- மாடலுக்கு நீங்கள் தேன்கூடு வடிவத்தைப் பயன்படுத்தவில்லை என்பதைச் சரிபார்க்கவும்.

அடுக்குகள் அல்லது பகுதியின் மெல்லிய பகுதிகளில் நிரப்பப்படாத வெற்றிடங்கள்

போது உங்கள் அறையின் சுவர்கள் அல்லது மெல்லிய பகுதிகளில் பிளாஸ்டிக் இல்லை, இது அநேகமாக இதன் காரணமாக இருக்கலாம்:

- மோசமாக சரிசெய்யப்பட்ட இடைவெளி நிரப்பு அமைப்புகள். முடிவை மேம்படுத்த நிரப்பு மதிப்பை அதிகரிக்கவும்.

- சுற்றளவு அகலம் மிகவும் சிறியது. உங்கள் பிரிண்டர் அமைப்புகளில் சுற்றளவுகளின் உயரத்தை அதிகரிக்கவும். பெரும்பாலான லேமினேட்டர்களுக்கு ஒரு பொருத்தமான மதிப்பு பொதுவாக முனையின் விட்டம் போன்ற அதே அளவீட்டை வைக்க வேண்டும், எடுத்துக்காட்டாக, உங்களிடம் 1.75 மிமீ இருந்தால், 1.75 ஐ வைக்கவும்.

எக்ஸ்ட்ரூடர் மோட்டார் அதிக வெப்பமடைகிறது

இந்த மோட்டார் அச்சிடும்போது மிகவும் கடினமாக வேலை செய்கிறது, தொடர்ந்து இழை முன்னும் பின்னுமாக தள்ளும். இது சூடாக இருக்கிறது, மற்றும் சில நேரங்களில் அது மிகவும் சூடாகலாம், குறிப்பாக எலக்ட்ரானிக்ஸ் இந்த வகையான சிக்கலைத் தடுக்க அமைப்புகள் இல்லாதபோது.

சில மோட்டார் டிரைவர்கள் வெப்பநிலை மிக அதிகமாக இருந்தால் மின்சாரத்தை குறுக்கிட ஒரு வெப்ப கட்-ஆஃப் அமைப்பு வழக்கமாக உள்ளது. இது எக்ஸ் மற்றும் ஒய் அச்சு மோட்டார்களை சுழற்றவும், முனை அல்லது எக்ஸ்ட்ரூடர் தலையை நகர்த்தவும் செய்யும், ஆனால் எக்ஸ்ட்ரூடர் மோட்டார் நகரவே இல்லை, எனவே அது எதையும் அச்சிடாது.

சரிபார்க்கவும் குளிரூட்டல் மற்றும் இந்த பகுதியில் உள்ள விசிறி, மற்றும் மோட்டாரை குளிர்விக்க சில தருணங்களை அனுமதிக்கவும். சில அச்சுப்பொறிகளில் தானியங்கி அமைப்புகள் உள்ளன, அவை அச்சுப்பொறியை குளிர்விக்கவும் மேலும் சேதத்தைத் தடுக்கவும் அணைக்கும்.

சிதைப்பது அல்லது சிதைப்பது: காரணங்கள் மற்றும் தீர்வுகள்

இந்த சிக்கலை எளிதில் அடையாளம் காணலாம், ஏனெனில் இது உருவம் சிதைந்துவிடும் வளைந்த அல்லது தவறான வடிவிலான மூலைகளைக் கொண்டிருக்கும் அச்சிட்ட பிறகு. தவறான வெப்பநிலை அமைப்பு அல்லது வெப்ப அமைப்பு காரணமாக உற்பத்தி செயல்முறையின் போது ஏற்படும் வெப்பநிலை வேறுபாடுகளால் இந்த சிக்கல் பொதுவாக ஏற்படுகிறது.

இது பொதுவாக ஏபிஎஸ்ஸில் அடிக்கடி நிகழ்கிறது, இருப்பினும் அதை சரிசெய்ய முடியும் ஏபிஎஸ்+ பயன்படுத்தி. நீங்கள் வழக்கமான ஏபிஎஸ்ஸைப் பயன்படுத்தப் போகிறீர்கள் என்றால், 3DLac போன்ற ஃபிக்ஸேட்டிவ்களைப் பயன்படுத்துவதைக் கருத்தில் கொள்ள வேண்டும், மேலும் துண்டைச் சுற்றி பிரிம் உருவாக்கவும், அந்த வகையான ஆதரவு இறக்கைகள் பின்னர் அகற்றப்படும்.

இல்லை என்பதையும் சரிபார்க்கவும் குளிர் வரைவுகள் அறையில், இது இழையை விரைவாக திடப்படுத்தவும், படுக்கையில் இருந்து பொருள் பின்வாங்கவும் வழிவகுக்கும்.

3D அச்சுப்பொறியை ஸ்டிரிங் அல்லது ஃப்ரேயிங் மூலம் சரிசெய்தல்

El வறுத்தெடுத்தல் அல்லது எரிச்சலூட்டும் இழைகள் ஒரு உருவத்தில் ஒட்டிக்கொண்டிருக்கும் இழைகள் மற்றொரு பொதுவான பிரச்சனை. இது பொதுவாக மோசமான ட்யூனிங் சரிசெய்தல், வெப்பநிலை, போதுமான பின்வாங்கல் அல்லது இழை வகை ஆகியவற்றால் ஏற்படுகிறது. நீங்கள் எப்போதாவது ஒரு சூடான பசை துப்பாக்கியைப் பயன்படுத்தியிருந்தால், இந்த இழைகள் அடிக்கடி இருப்பதையும், 3D அச்சுப்பொறிகளிலும் இதேபோன்ற ஒன்று நடப்பதையும் நீங்கள் நிச்சயமாக கவனித்திருப்பீர்கள்.

பாரா இந்த சிக்கலை தீர்க்கவும், திரும்பப் பெறுதல் செயலில் உள்ளதா, திரும்பப் பெறும் தூரம் சரியானதா மற்றும் பின்வாங்கும் வேகமும் சரியாக உள்ளதா என்பதைச் சரிபார்க்கவும். ஏபிஎஸ் மற்றும் பிஎல்ஏ போன்ற பொருட்களுடன், 40-60 மிமீ/வி பின்வாங்குதல் வேகம் மற்றும் நேரடி வெளியேற்றத்திற்கு 0.5-1 மிமீ தூரம் பொதுவாக நல்லது. Bowden வகை extruders விஷயத்தில், அது 30-50 mm/s வேகத்திற்கும் 2 mm தூரத்திற்கும் குறைக்கப்பட வேண்டும். சரியான விதி எதுவும் இல்லை, எனவே நீங்கள் அதை சரியாகப் பெறும் வரை முயற்சி செய்ய வேண்டும்.

அதை சரிபார்க்கவும் வேகம் மற்றும் வெப்பநிலை இணைவு ஆகும் பொருளுக்கு ஏற்றது நீங்கள் பயன்படுத்துகிறீர்கள், மற்றும் இழைகள் ஈரமாக இல்லை. இதுவும் இது போன்ற பிரச்சனைகளை ஏற்படுத்தும், குறிப்பாக வெப்பநிலை அதிகமாக இருக்கும் போது.

மறுபுறம், இது காரணமாகவும் இருக்கலாம் தலை அசைவுகள் மிக பெரிய. சில அச்சுப்பொறிகள் போன்ற அம்சங்கள் உள்ளன சுற்றளவைக் கடப்பதைத் தவிர்க்கவும் திறந்தவெளிகளைக் கடப்பதைத் தவிர்க்கவும், இந்த இழைகளை விட்டு வெளியேறவும், இயக்கப்பட்டால் இதுவும் ஒரு விருப்பமாகும்.

முனை அடைத்துவிட்டது

தி முனைகள் அடைக்கப்படுகின்றன, மற்றும் FDM வகை 3D பிரிண்டர்களில் இது மிகவும் எரிச்சலூட்டும் மற்றும் அடிக்கடி ஏற்படும் பிரச்சனைகளில் ஒன்றாகும். இது பொதுவாக வெளியேற்றும் தலையில் ஒரு விசித்திரமான ஒலியால் கண்டறியப்படுகிறது மற்றும் திடீரென்று இழை முனையிலிருந்து வெளியேறுவதை நிறுத்துகிறது.

தி சாத்தியமான காரணங்கள் மற்றும் தீர்வுகள் அவை:

- மோசமான இழை தரம், எனவே நீங்கள் மற்றொரு சிறந்த தரமான இழையை முயற்சிக்க வேண்டும்.

- தவறான வெளியேற்ற வெப்பநிலை. ஹோட்டெண்ட் தெர்மிஸ்டர் இடத்தில் உள்ளதா என்றும், செட்டிங் டெம்பரேச்சர் சரியாக உள்ளதா என்றும் சரிபார்க்கவும்.

- குறைபாடுள்ள இழை பிரிவு. இழையை வெளியே இழுத்து, சிக்கல் பகுதியை அகற்ற 20-30 செமீ வெட்டி, மீண்டும் ஏற்றவும். முனையை சுத்தம் செய்ய ஒரு ஊசி அல்லது துளையிடும் முனையை இயக்குவதும் நல்ல யோசனையாக இருக்கும்.

- தொழில்துறை கிடங்கு, ஒரு பட்டறை போன்ற அதிக தூசி உள்ள சூழலில் நீங்கள் வேலை செய்தால், நீங்கள் ஒரு ஆயிலரைப் பயன்படுத்த வேண்டும்.

அடுக்கு மாற்றுதல் அல்லது அடுக்கு இடப்பெயர்ச்சி

இது பொதுவாக ஒரு காரணமாகும் அடுக்குகளில் ஒன்றில் இடப்பெயர்ச்சி X அல்லது Y அச்சில், இந்தச் சிக்கலுக்கான சாத்தியமான காரணங்கள் மற்றும் தீர்வுகள்:

- ஹாடென்ட் மிக வேகமாக நகர்கிறது மற்றும் மோட்டாரில் படிகள் இல்லை. வேகத்தைக் குறைக்கவும்.

- தவறான முடுக்கம் அளவுருக்கள். ஃபார்ம்வேர் முடுக்கம் மதிப்புகளை நீங்கள் சேதப்படுத்தியிருந்தால், நீங்கள் தவறானவற்றை உள்ளிட்டிருக்கலாம். இதை சரிசெய்வது சற்று தந்திரமானதாக இருக்கலாம், மேலும் உங்கள் உபகரண சப்ளையரை நீங்கள் சரிபார்க்க வேண்டும்.

- மெக்கானிக்கல் அல்லது எலக்ட்ரானிக் பிரச்சனை, பல் பெல்ட்களின் இறுக்கத்தில் உள்ள பிரச்சனைகள் அல்லது கட்டுப்பாட்டு இயக்கிகளில் உள்ள பிரச்சனைகள் ஸ்டெப்பர் மோட்டார்கள். நீங்கள் சமீபத்தில் இயக்கிகளை மாற்றியிருந்தால், அதன் பின்னர் ஸ்க்ரோலிங் தொடங்கப்பட்டிருந்தால், நீங்கள் சரியான mA ஐ தேர்வு செய்திருக்காமல் இருக்கலாம்.

கறைகள்

நீங்கள் பார்க்கும்போது பிளாஸ்டிக் கறை அல்லது ஸ்மியர்ஸ் ஒரு பொருளின் மேற்பரப்பில், சிறிய பகுதிகள் துண்டில் ஒட்டிக்கொண்டது போல், அது இரண்டு காரணங்களால் ஏற்படலாம்:

- அதிகப்படியான உமிழ்வு வெப்பநிலையானது அந்த பகுதியில் உமிழ்நீர் அல்லது சொட்டு சொட்டுதலை ஏற்படுத்துகிறது மற்றும் இந்த அதிகப்படியானவற்றை விட்டுச்செல்கிறது. பயன்படுத்தப்படும் பொருளுக்கு பொருத்தமான வெப்பநிலையை அமைக்கவும்.

- இழை பின்வாங்கலின் தவறான அமைப்பு.

ஒரு துளி வடிவில் அதிகப்படியான பிளாஸ்டிக்

அந்தத் துண்டில் சில உண்டு என்று பார்த்தால் மேற்பரப்பில் அதிகப்படியான பிளாஸ்டிக் மற்றும் இந்த அதிகப்படியான சொட்டு வடிவில் உள்ளன (ஸ்மட்ஜ்கள் அதிக குழப்பமான வடிவங்களைக் கொண்டுள்ளன), எக்ஸ்ட்ரூடர் அல்லது ஹாட்டெண்ட் கூறுகளை நீங்கள் சரிபார்க்க வேண்டும், ஏனெனில் அவை பெரும்பாலும் தளர்வாக இருக்கும்:

- மோசமாக திரிக்கப்பட்ட முனை (சில அலுமினியம் அல்லது பித்தளை முனைகள் மென்மையான பொருள் காரணமாக அதிகமாக இறுக்குவது அல்லது அகற்றுவதை ஏற்காது).

- கம்பி சரியாக இறுக்கப்படவில்லை.

மேற்பரப்பில் வடுக்கள்

போன்ற சில அடையாளங்களை நீங்கள் காணலாம் கீறல்கள் அல்லது பள்ளங்கள் பொருளின் மேற்பரப்பில். இந்த வழக்கில், இதன் காரணமாக முனை அல்லது முனை தேய்க்கப்படலாம்:

- ஹோமிங் Z மோசமாக சரி செய்யப்பட்டது, மேலும் முனை மிகவும் நெருக்கமாக உள்ளது.

- மிகைப்படுத்தல் (பின்வரும் பிரிவுகளைப் பார்க்கவும்).

வெளியேற்றத்தின் கீழ்

வெளியேற்றம் இயல்பை விட குறைவாக இருக்கும்போது, போதுமான அளவு வெளியேற்றுவதில்லை இழை, சுற்றளவுகளை நன்றாக நிரப்பாமல் துண்டுகளில் ஒரு சிக்கல் உருவாகிறது அல்லது அவை அடுக்குகள் மற்றும் குறைபாடுகளுக்கு இடையில் இடைவெளிகளுடன் வெளிவருகின்றன. இந்த சிக்கலுக்கான காரணங்கள் மற்றும் தீர்வு:

- தவறான இழை விட்டம். உங்கள் அச்சுப்பொறிக்கு (1.75 மிமீ, 2.85 மிமீ, 3 மிமீ,…) சரியான இழையைப் பயன்படுத்துகிறீர்கள் என்பதை உறுதிப்படுத்தவும்.

- எக்ஸ்ட்ரூடர் பெருக்கி அளவுருவை அதிகரிக்கிறது (வெளியேற்றம் பெருக்கி). இது வெளியேற்றப்பட்ட பொருளின் அளவை வேறுபடுத்துகிறது. எடுத்துக்காட்டாக, நீங்கள் மதிப்பு 1 இலிருந்து 1.05 க்கு சென்றால், நீங்கள் 5% அதிகமாக வெளியேற்றுவீர்கள். PLA க்கு 0.9 பரிந்துரைக்கப்படுகிறது, ABS க்கு 1.0.

மிகைப்படுத்தல்

ஒரு அதிகப்படியான வெளியேற்றம் இது அதிகப்படியான இழைகளை உருவாக்குகிறது, இதனால் அடுக்கில் சிக்கல்களும் ஏற்படுகின்றன மற்றும் பொதுவாக மோசமான முடிவுகளை உருவாக்குகின்றன. துண்டின் மேல் கூடுதல் பிளாஸ்டிக் இருப்பதை நீங்கள் பெரும்பாலும் காணலாம். காரணங்கள் அண்டர்எக்ஸ்ட்ரூஷனைப் போலவே இருக்கலாம், ஆனால் எதிர் தீவிரத்தில் உள்ள அளவுரு மதிப்புகளால் (முந்தைய பகுதியைப் பார்க்கவும் மற்றும் அளவுருக்களை தலைகீழாக சரிசெய்யவும், அதாவது மதிப்பை உயர்த்துவதற்குப் பதிலாக குறைக்கவும்).

முனை ப்ரைமிங்

சில எக்ஸ்ட்ரூடர்களில் சிக்கல்கள் உள்ளன பிளாஸ்டிக் கசிவுகள் அவை அதிக வெப்பநிலையில் வைக்கப்படும் போது, குழாய்கள் மற்றும் முனைகளுக்குள் இருக்கும் உருகிய பிளாஸ்டிக் கசிவு ஏற்படுகிறது. இந்த அதிகப்படியான அச்சுக்கு சேதம் ஏற்படுவதைத் தடுக்க முனையின் சிதைவு அல்லது ப்ரைமிங் தேவைப்படும். ஒரு எளிய தீர்வு, உள்ளே விட்டுச்செல்லக்கூடிய குப்பைகளை அகற்றுவதற்கு அச்சிடுவதற்கு முன் முனையை நன்கு சுத்தம் செய்வது.

சில அச்சுப்பொறிகள் உள்ளன நிரல்கள் அல்லது செயல்பாடுகள் அதற்கு குறிப்பிட்ட. மற்றவர்கள் அந்த பிளாஸ்டிக்கை அகற்றுவதற்காக பகுதியைச் சுற்றி ஒரு வட்டத்தை அச்சிட முயற்சிக்கின்றனர்.

அலைவுகள்

என்று பார்த்தால் துண்டு உண்டு பக்கங்களிலும் அலைகள், மற்றும் அது பொருளின் முழு அமைப்பு முழுவதும் மீண்டும் மீண்டும் நிகழ்கிறது, பின்னர் அது Z அச்சில் நேராக இல்லாத தளர்வு அல்லது நேரியல் இயக்கம் காரணமாக இருக்கலாம். நீங்கள் கூறப்பட்ட அச்சு அல்லது தண்டுகளின் நிலையைச் சரிபார்க்கலாம், அவை நேராக உள்ளதா எனச் சரிபார்க்கலாம். நட்டுகள் மற்றும் போல்ட்கள் நன்கு பொருத்தப்பட்டிருப்பதால் அவை மோட்டார்களுடன் குவிந்துள்ளன.

அச்சிடப்பட்ட பகுதிகளில் அதிக வெப்பம்

அச்சிடப்பட்ட பகுதியில் விவரங்கள் இருக்கும் போது அவை அதிகமாக வெப்பமடைகின்றன மற்றும் பிளாஸ்டிக் உருகி சிதைந்துவிடும், அதன் காரணமாக இருக்கலாம்:

- போதுமான அடுக்கு குளிர்ச்சி. குளிரூட்டியை மேம்படுத்தவும் அல்லது தனி குளிரூட்டும் அமைப்பைச் சேர்க்கவும்.

- வெப்பநிலை மிக அதிகமாக உள்ளது. நீங்கள் பயன்படுத்தும் பொருளுக்கு சரியான வெளியேற்ற வெப்பநிலையை அமைக்கவும்.

- மிக வேகமாக அச்சிடுகிறது. அச்சு வேகத்தை குறைக்கவும்.

- மேலே உள்ள எதுவும் வேலை செய்யவில்லை என்றால், நீங்கள் ஒரே நேரத்தில் பல துண்டுகளை அச்சிட முயற்சி செய்யலாம். இது அடுக்குகளை குளிர்விக்க அதிக நேரம் அனுமதிக்கும்.

பிசின் க்யூரிங்கில் டிலமினேஷன்

La நீக்குதல் இது ஒரு பிசின் 3D பிரிண்டரில் நிகழும்போது அது இழை அச்சுப்பொறிகளில் உள்ள டிலாமினேஷனைத் தவிர வேறு காரணங்களால் ஏற்படுகிறது. இந்த வகையான பிரச்சனையால் குணப்படுத்தப்பட்ட அடுக்குகள் ஒன்றுடன் ஒன்று பிரிக்கப்படுகின்றன, அல்லது திடப்படுத்தப்பட்ட பிசின் பிசின் தொட்டியில் மிதக்கிறது. மிகவும் அடிக்கடி ஏற்படும் காரணங்கள் பற்றி:

- மாதிரியின் நோக்குநிலை அல்லது அமைப்பில் உள்ள சிக்கல்கள் அல்லது ஆதரவில் உள்ள சிக்கல்கள்.

- ஒரு மணி நேரத்திற்கும் மேலாக அச்சிடுதல் நிறுத்தப்பட்டது.

- பழைய பிசின் தொட்டியை மாற்ற வேண்டும்.

- கட்டும் தளம் தளர்வானது.

- ஆப்டிகல் க்யூரிங் மேற்பரப்புகள் மாசுபட்டுள்ளன, மேலும் அவை சுத்தம் செய்யப்பட வேண்டும் அல்லது மாற்றப்பட வேண்டும்.

பிசின் அச்சுப்பொறியில் வெற்றிடத்தை அச்சிடுதல்

நீங்கள் பார்க்கும் போது வெற்று துளைகள் சில குவிந்த முகம்-கீழ் அச்சிடுதல் பாகங்களில், இது உறிஞ்சும் கோப்பை விளைவு காரணமாக இருக்கலாம், அச்சிடும்போது காற்றில் சிக்கி, அந்த துளை பிசின் மூலம் நிரப்பப்படாமல் இருக்கலாம். மேலும், இது திடப்படுத்தப்பட்ட பிசின் தடயங்களை தொட்டியில் விடலாம், எனவே பிசினை வடிகட்டுவது நல்லது.

பாரா இந்த சிக்கலை சரிசெய்யவும்:

- வெற்று அல்லது குவிந்த பகுதிகளின் 3D மாதிரிகளில் வடிகால் துளைகள் இல்லாதது. 3D வடிவமைப்பில் துளைகளை துளைக்கவும், அதனால் அச்சிடும்போது வடிகால் இருக்கும்.

- மாதிரி நோக்குநிலை சிக்கல்கள். காற்றில் நிரப்புவதைத் தவிர்ப்பதன் மூலம் துளை நீரில் மூழ்குவதைத் தடுக்க முயற்சிக்கவும்.

வளர்ச்சியடையாத பண்பு

இது மற்றொரு சற்றே விசித்திரமான பிரச்சனை, ஆனால் இது சில பிசின் 3D பிரிண்டர்களில் ஏற்படுகிறது. பார்க்க முடியும் உட்புற பாகங்களில் உள்ள வெற்றிடங்கள் அல்லது சில வளர்ச்சியடையாத அம்சங்கள்., பொதுவாக பள்ளம் வடிவங்கள், கரடுமுரடான மேற்பரப்புகள், கூர்மையான விளிம்புகள் அல்லது பிசின் தொட்டியின் அடிப்பகுதியில் குணப்படுத்தப்பட்ட பிசின் அடுக்கு.

மட்டுமே ஏற்படுகிறது SLA பிரிண்டர்களில் பகுதியின் ஒரு பகுதி பிசின் தொட்டியின் அடிப்பகுதியில் ஒட்டிக்கொண்டு, க்யூரிங் லேசர் அல்லது ஒளி மூலத்தை ஓரளவு தடுக்கிறது, அது அடுத்த அடுக்கை அடைவதைத் தடுக்கிறது. மற்றும் தீர்வு இருக்க முடியும்:

- பிசின் தொட்டியில் குப்பைகள் அல்லது சேதம். பிசின் வடிகட்டி மற்றும் தொட்டியை சுத்தம் செய்வதன் மூலம் அவை அகற்றப்படக்கூடிய எச்சங்கள்தானா அல்லது அவை சேதமாக இருந்தால் தொட்டியை மாற்றும்படி கட்டாயப்படுத்துமா என்பதை நாம் பார்க்க வேண்டும்.

- மேகமூட்டமான ஸ்டாண்டர்ட் ரெசின்களின் பயன்பாடு காரணமாகவும் இருக்கலாம். இந்த வழக்கில் மற்றொரு வகை பிசினை முயற்சிக்கவும்.

- ஆப்டிகல் மேற்பரப்புகள் அழுக்கு அல்லது அசுத்தமானவை அல்ல என்பதை சரிபார்க்கவும். இதுவும் இந்தப் பிரச்சனையை ஏற்படுத்தலாம்.

- இது 3D மாதிரியின் நோக்குநிலை அல்லது ஆதரவு பிரச்சனை காரணமாகவும் இருக்கலாம். இது CAD வடிவமைப்பில் மதிப்பாய்வு செய்யப்பட வேண்டும்.

துளைகள் அல்லது வெட்டுக்கள்

அவர்கள் பாராட்டப்படும் போது orifices (துண்டு வழியாக சிறிய சுரங்கங்கள் போன்றவை) அல்லது வெட்டுக்கள் சில பகுதிகளில், இது பல காரணங்களால் ஏற்படலாம்:

- பிசின் தொட்டி மேற்பரப்பு அல்லது ஆப்டிகல் சாளரம் அல்லது பிற ஒளியியல் பரப்புகளில் குப்பைகள். இது சிக்கலை சரிசெய்ய பாதிக்கப்பட்ட பகுதியை சுத்தம் செய்ய உங்களை கட்டாயப்படுத்தும்.

- பிசின் தொட்டியின் மேற்பரப்பில் அல்லது எந்த ஆப்டிகல் உறுப்புகளிலும் கீறல்கள் அல்லது குறைபாடுகள். இது கீறப்பட்ட உறுப்பை மாற்றுவதற்கு அவசியமாக இருக்கும்.

முதல் அடுக்கில் விரிசல் தோன்றும்

நீங்கள் ஒரு வகையான பாராட்டினால் திறந்த விரிசல் அல்லது முதல் அடுக்கில் உள்ள செவுள்கள், ஒவ்வொரு அச்சிடப்பட்ட கோடும் அதன் அருகில் உள்ள கோட்டிலிருந்து பிரிந்தது அல்லது அடித்தளத்திலிருந்து பிரிந்தது போல்:

- முதல் அடுக்கின் உயரம் மிக அதிகமாக உள்ளது. கட்டுமான தளத்தை சரிசெய்யவும்.

- முதல் அடுக்கு வெப்பநிலை மிகவும் குறைவு. நீங்கள் பயன்படுத்தும் பொருளுக்கு சரியான வெப்பநிலையை அமைக்கவும்.

- மேலே எதுவும் இல்லை என்றால், முதல் அடுக்கின் வரி அகலத்தை அதிகரிக்கவும்.

வெற்று

El நிர்வாணமாக இது பிசின் பிரிண்டர்களில் உள்ள குறைபாடு. அவை ஒரு வகையான செதில்கள் அல்லது கிடைமட்ட சுயவிவரங்களை உருவாக்குகின்றன, அவை துண்டின் மேற்பரப்பில் இருந்து வெளியேறுகின்றன. அச்சிடும் செயல்பாட்டின் போது சில துண்டுகளிலிருந்து பிரிக்கப்படலாம், மற்றவை இணைக்கப்பட்டிருக்கும். உடைந்தவை பிசின் தொட்டியில் மிதந்து வெளிப்படுவதைத் தடுக்கலாம், இதனால் மற்ற அடுக்குகள் தோல்வியடையும். உங்கள் தீர்வு பின்வருமாறு செல்லும்:

- பிசின் காலாவதியானது.

- பிசின் தொட்டியில் சேதம், குப்பைகள் அல்லது மேகமூட்டம். தொட்டி மற்றும் வடிகட்டி பிசின் சரிபார்க்கவும் / மாற்றவும்.

- மாதிரியின் மோசமான நோக்குநிலை அல்லது மிகவும் அடர்த்தியான ஆதரவுகளால் பிசின் ஓட்டம் வரையறுக்கப்படுகிறது.

கடினத்தன்மை அல்லது சொறி

முடிக்கப்பட்ட பகுதிகளை நீங்கள் காணலாம் மேற்பரப்பு கடினத்தன்மை, சுருக்கங்கள், சீரற்ற டிரிம்கள், துண்டின் ஒன்று அல்லது அதற்கு மேற்பட்ட பக்கங்களில் புடைப்புகள் போன்றவை. பிசின் அச்சுப்பொறிகளின் இந்த பிரச்சனைக்கு காரணம்:

- காலாவதியான பிசின்.

- பிசின் தொட்டியில் சேதம், குப்பைகள் அல்லது மேகமூட்டம். தொட்டி மற்றும் வடிகட்டி பிசின் சரிபார்க்கவும் / மாற்றவும்.

- மாதிரியின் மோசமான நோக்குநிலை அல்லது மிகவும் அடர்த்தியான ஆதரவுகளால் பிசின் ஓட்டம் வரையறுக்கப்படுகிறது.

- மாசுபட்ட ஆப்டிகல் மேற்பரப்புகளை சுத்தம் செய்ய வேண்டும்.

ஓவர் கம்ப்ரஷன்

ஓவர்-கம்ப்ரஷன் என்ற சொல் பிசின்-அச்சிடப்பட்ட பாகங்களில் ஏற்படும் குறைபாட்டை விவரிக்கிறது. பிசின் டேங்கின் பில்ட் பிளாட்ஃபார்ம் மற்றும் எலாஸ்டிக் லேயர் அல்லது ஃப்ளெக்ஸிபிள் ஃபிலிம் ஆகியவற்றுக்கு இடையே உள்ள இடைவெளி குறைக்கப்பட்டு, ஆரம்ப அடுக்குகள் மிகவும் மெல்லியதாக இருக்கும், அதனால் அவர்கள் நசுக்கப்படுவார்கள். அடித்தளத்திலிருந்து துண்டைப் பிரிப்பது அல்லது இயல்பை விட தட்டையான தளங்கள் மற்றும் குறுகிய விளிம்புகளை விட்டுவிடுவது மிகவும் கடினமாகிறது. இதை சரிசெய்ய, படலத்தின் இடத்தை சரிபார்க்கவும்.

பிசின் 3D பிரிண்டரில் ஒட்டுதல் இல்லாமை

போது பதிவுகள் அடித்தளத்திலிருந்து பகுதி அல்லது முழுமையாக பிரிக்கப்படுகின்றன அச்சிடுதல் என்பது ஒட்டுதல் பிரச்சனை இருப்பதைக் குறிக்கிறது. இதனால் ஏற்படக்கூடிய ஒன்று:

- தொட்டியின் அடிப்பகுதியில் உள்ள குணப்படுத்தப்பட்ட பிசின் தட்டு (முழு ஒட்டுதல் இல்லாதது) அகற்றப்பட வேண்டும்.

- பொருத்தமான அடித்தளம் அல்லது மேற்பரப்பு இல்லாமல் அச்சிடவும்.

- பிடியின் முதல் அடுக்கு பகுதியின் எடையை தாங்க முடியாத அளவுக்கு சிறியதாக உள்ளது.

- பிசின் தொட்டியில் சேதம், குப்பைகள் அல்லது மேகமூட்டம். பிசினை வடிகட்டவும், சுத்தம் செய்யவும் அல்லது மாற்றவும்.

- மாசுபட்ட ஆப்டிகல் மேற்பரப்புகளை சுத்தம் செய்ய வேண்டும்.

- அச்சிடும் தளம் மற்றும் மீள் அடுக்கு அல்லது பிசின் தொட்டியின் மீள் படம் ஆகியவற்றுக்கு இடையே அதிகப்படியான இடைவெளி.

அச்சிடும் தளத்தின் மீது நிழற்படங்கள் (பிசின் 3D பிரிண்டர்)

சில நேரங்களில் நீங்கள் சந்தித்திருக்கலாம் அச்சிடும் தளத்தில் அச்சிடப்பட்ட துண்டுகளின் நிழல்கள். ஒரு அடுக்கு அல்லது ஓய்வு அடித்தளத்துடன் ஒட்டிக்கொண்டிருக்கும் மற்றும் மீதமுள்ள பகுதி அச்சிடப்படாமல் அல்லது வெளியே வந்து பிசின் தொட்டியில் இருக்கலாம். இந்த சந்தர்ப்பங்களில், பொதுவான காரணங்கள்:

- ஒளியியல் மேற்பரப்புகள் சில வகையான அழுக்கு, குப்பைகள் அல்லது தூசியால் மாசுபட்டுள்ளன. இந்த துகள்கள் கற்றையைத் தடுக்கலாம் என்றாலும், முதல் அடுக்குகள் பொதுவாக நீண்ட குணப்படுத்தும் செயல்முறையைக் கொண்டிருக்கின்றன, எனவே இந்த முதல் அடுக்குகள் உருவாகும் மற்றும் மீதமுள்ள பகுதி அல்ல என்பதை நினைவில் கொள்ளுங்கள்.

- இது பிசின் தொட்டியில் உள்ள குப்பைகள், சேதம் அல்லது கொந்தளிப்பு காரணமாகவும் இருக்கலாம்.

- பிசின் தொட்டியின் அக்ரிலிக் சாளரத்தின் நிலையையும் சரிபார்க்கவும்.

- மற்றும் முக்கிய கண்ணாடி.

சமன்படுத்தும் திருகு அதன் வரம்பை எட்டிவிட்டது

அடித்தளத்தை சமன் செய்ய முயற்சிக்கும்போது நீங்கள் அதைக் காணலாம் சரிசெய்தல் திருகு அதன் வரம்பை எட்டிவிட்டது பயணத்தின் திசைகளில் ஒன்றில். அப்படியானால், Z அச்சு பக்கவாதத்தின் முடிவோடு தொடர்பு கொள்ளும் திருகுகளை அவிழ்ப்பதன் மூலம் சில பயணங்களை நீங்கள் மீட்டெடுக்கலாம். அது கண்ணாடியால் செய்யப்பட்டிருந்தால் அடித்தளத்தில் கவனமாக இருங்கள், ஏனெனில் முனை திடீரென விழுந்து அதை உடைக்கலாம்.

3D பிரிண்டர் பிழைக் குறியீடுகளை விளக்கவும்

நீங்கள் பார்த்தால் ஒரு திரையில் பிழை குறியீடு அச்சுப்பொறியின் LCD சிக்கலைக் கண்டறிய போதுமான தரவை வழங்காது. மேலும், ஒவ்வொரு தயாரிப்பு மற்றும் மாடலும் வெவ்வேறு பிழைக் குறியீடுகளைக் கொண்டிருக்கலாம். எனவே, குறியீட்டை விளக்குவதற்கு, சரிசெய்தல் பிரிவில் உங்கள் மாதிரியின் கையேட்டைப் படிக்க வேண்டும்.

மேலும் தகவல்

- சிறந்த ரெசின் 3D பிரிண்டர்கள்

- 3D ஸ்கேனர்

- 3D பிரிண்டர்களுக்கான இழைகள் மற்றும் பிசின்

- சிறந்த தொழில்துறை 3D பிரிண்டர்கள்

- வீட்டிற்கு சிறந்த 3D பிரிண்டர்கள்

- சிறந்த மலிவான 3D பிரிண்டர்கள்

- சிறந்த 3D அச்சுப்பொறியை எவ்வாறு தேர்வு செய்வது

- STL மற்றும் 3D பிரிண்டிங் வடிவங்கள் பற்றிய அனைத்தும்

- 3D அச்சுப்பொறிகளின் வகைகள்

- 3D பிரிண்டிங் தொடங்குவதற்கான வழிகாட்டி