Selon un communiqué de presse publié par la société ConceptLaser, ses homologues, Thales Alenia Space y Poly-forme ont été les auteurs d'une étape jusqu'ici jamais atteinte pour l'impression 3D telle que la fabrication, à travers le Technologie LaserCusingRien de moins que le plus gros morceau de métal utilisé à ce jour dans un satellite artificiel qui sera mis en orbite géostationnaire dans quelques semaines.

Petit à petit, nous voyons comment l'industrie aérospatiale est l'une de celles qui reçoivent le plus de pression de l'impression 3D. Pour comprendre cela, il est nécessaire de prendre en compte les besoins importants de pièces hautement spécialisées et difficiles à fabriquer selon des méthodes beaucoup plus traditionnelles. Revenant sur le jalon franchi par Thales Alenia Space et Poly-Shape, dites-vous que ces grandes pièces métalliques réalisées par impression 3D seront installées sur des satellites de communication coréens Coréesat-5A y Coréesat 7.

Thales Alenia Space et Poly-Shape s'associent pour développer des pièces métalliques imprimées

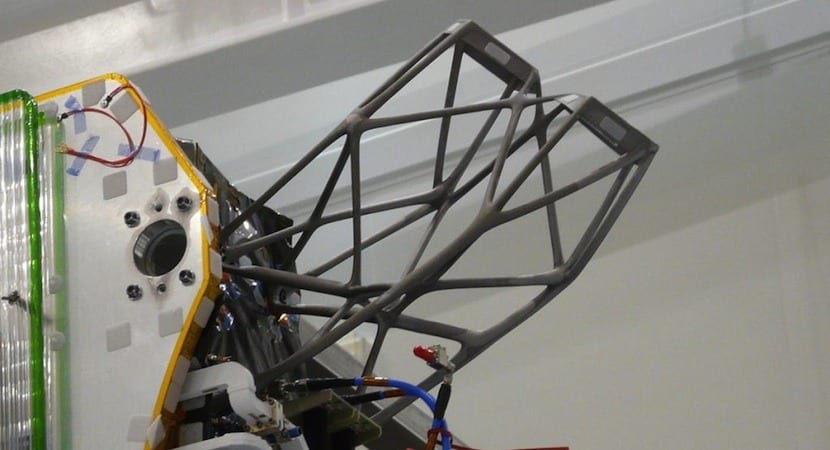

Pour entrer un peu plus en détail, selon le communiqué de presse précité, apparemment cette pièce est un support pour l'antenne dont les dimensions sont de 447 x 204 x 391 mm avec un poids de 1,13 kilogrammes. La conception de cette grande pièce a été réalisée par les experts de Thales Alenia Space tandis que les gars de Poly-Shape étaient en charge de sa fabrication par impression 3D, pour la fabrication des deux supports une imprimante 3D industrielle a été utilisée, plus précisément le ConceptLaser. .

Selon les déclarations de Florence Montredon, Responsable de la fabrication additive chez Thales Alenia Space:

Mettre un kilogramme de matière en orbite coûte environ 20.000 3.500 euros, donc chaque gramme compte. Le poids initialement prévu de ces satellites est de XNUMX XNUMX kilogrammes, donc la capacité à créer des structures légères avec fabrication additive nous fait pencher vers ces technologies au détriment d'autres techniques considérées comme traditionnelles.