La fabricación del reloj de Apple vive un punto de inflexión: las cajas de los Apple Watch Ultra 3 y Series 11 se producen mediante impresión 3D con polvo de titanio de calidad aeroespacial 100% reciclado. Este cambio, llevado a escala, permite fabricar millones de piezas con tolerancias muy ajustadas y un acabado apto para un dispositivo de muñeca.

Además de la precisión, el movimiento hacia lo aditivo reduce notablemente el desperdicio: la nueva línea utiliza aproximadamente la mitad de material que los métodos sustractivos clásicos. Para los usuarios de España y Europa, esto implica un producto con menor huella ambiental sin sacrificar durabilidad, diseño ni prestaciones.

¿Qué cambia con la impresión 3D de titanio?

La innovación clave está en pasar de un proceso sustractivo (forjar y mecanizar un bloque) a uno aditivo, en el que la carcasa se construye capa a capa hasta aproximarse a su forma final. El resultado es un uso de materia prima un 50% menor en estas cajas de titanio frente a generaciones anteriores.

Según la compañía, el nuevo flujo de producción ha permitido ahorrar más de 400 toneladas de titanio en un solo año, manteniendo el nivel de resistencia y el acabado estético exigidos por el producto. Esta eficiencia encaja con su plan Apple 2030 para alcanzar la neutralidad de carbono en toda la cadena de valor.

Del forjado y el CNC al láser: por qué ahora sí

Trabajar con titanio es complejo y costoso: su fusión requiere temperaturas cercanas a 1700 °C y entornos controlados (vacío o atmósfera inerte). Por eso, lo habitual hasta ahora era forjar el material a 700–900 °C y luego mecanizarlo con CNC, un enfoque que desperdicia material y castiga las herramientas por la dureza y retención de calor del metal.

En generaciones previas, la caja partía de un lingote forjado que se recortaba hasta lograr la geometría final. Con la impresión 3D, la pieza nace mucho más cercana a su forma definitiva, lo que hace que el mecanizado posterior sea más corto y eficiente. En conjunto, la producción completa se acorta en torno a un 20% frente al esquema tradicional de forja + CNC, con menos consumo eléctrico y menos operaciones.

Así se imprime cada caja: polvo, capas y control de calidad

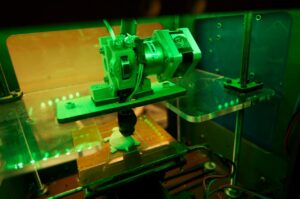

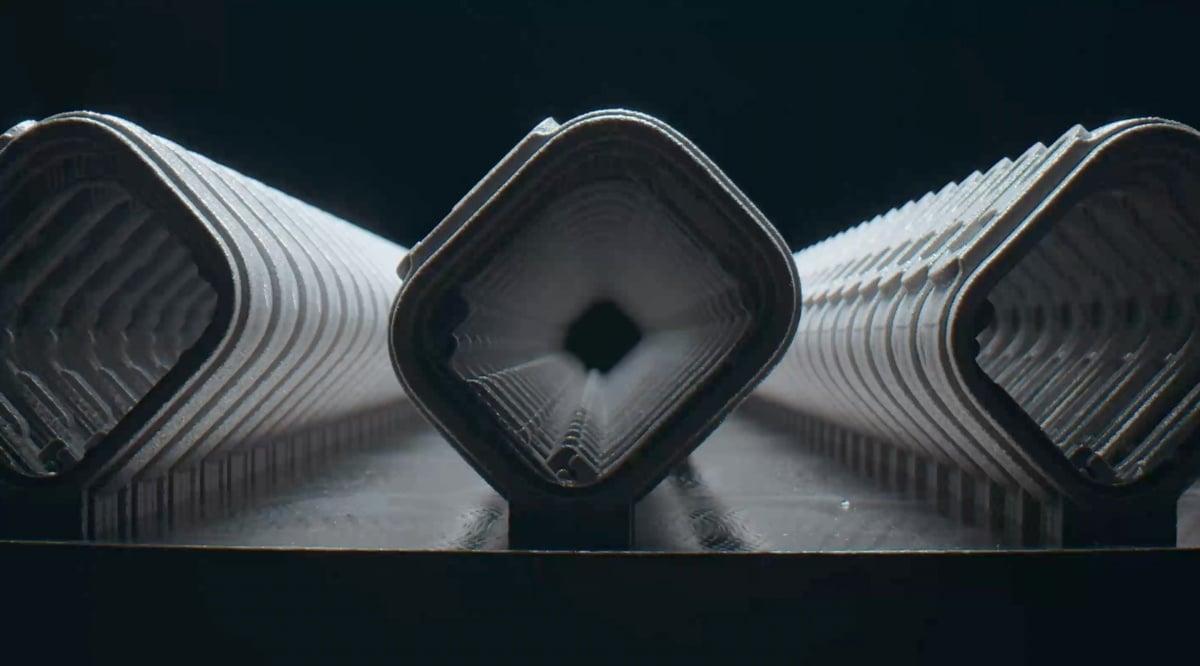

El proceso arranca con la atomización del titanio para obtener un polvo de unos 50 micrones, afinando el contenido de oxígeno para evitar comportamientos peligrosos al contacto con el láser. Cada impresora trabaja con un galvanómetro y seis láseres que construyen más de 900 capas, de alrededor de 60 micrones de espesor, hasta formar una única caja; en nuestra guía de tipos de impresoras 3D se explican estos sistemas.

Cuando finaliza la impresión, el excedente de polvo se retira en dos etapas: una limpieza gruesa por vacío y otra fina mediante agitación ultrasónica para liberar granos retenidos en ranuras y cavidades. A continuación, la pieza se separa por corte con hilo electrificado con refrigeración líquida para evitar deformaciones por calor.

Al ser una geometría de casi-cercano-a-neto, el fresado final con CNC es breve y requiere menos energía. Tras ese ajuste dimensional, la caja pasa por acabados como pulido, chorreado y tratamientos láser que afinan la textura y el brillo del metal previo al montaje.

- Polvo controlado: atomización y ajuste de oxígeno para estabilidad con láser.

- Construcción láser: seis haces trabajando en paralelo y más de 900 capas.

- Depowdering: aspiración y ultrasonidos para eliminar residuos internos.

- Separación y verificación: corte por hilo y medición óptica automatizada.

Señal, estanqueidad y detalles que antes no se podían hacer

El uso del metal no debe comprometer la conectividad. Para ello, la caja integra una estructura de resina que deja pasar las ondas de radio en los modelos con conexión celular. Esta resina se inyecta durante el proceso, fluye por microcanales y se ancla a ranuras interiores para lograr un sellado robusto y compatible con los tratamientos del titanio.

La impresión 3D permite, además, texturizar zonas internas difíciles o imposibles con la forja clásica. En el Apple Watch, este microtexturizado interior mejora la adhesión entre el metal y separadores plásticos del módulo de antena, contribuyendo a la resistencia al agua y a un ensamblaje más fiable a lo largo del tiempo.

Objetivos ambientales y repercusión en el mercado europeo

El salto a lo aditivo se traduce en menos material, menos energía y menos residuos a lo largo del ciclo de fabricación. Apple vincula este avance a su hoja de ruta Apple 2030 para la neutralidad de carbono, con electricidad renovable aplicada a la producción del Apple Watch y mayor circularidad gracias al uso de titanio 100% reciclado.

Para los consumidores en España y el resto de Europa, esta evolución encaja con la demanda de productos más sostenibles sin comprometer prestaciones. La combinación de ahorro de más de 400 toneladas de titanio, reducción de procesos y controles automatizados de calidad pone el foco en un impacto ambiental menor y una fabricación más ágil.

La adopción de la impresión 3D de titanio en el Apple Watch aúna precisión industrial, eficiencia de materiales y mejoras tangibles en conectividad e impermeabilidad, marcando un cambio de rumbo en la forma de producir relojes inteligentes a gran escala en el ecosistema de Apple.