Tras una nueva edición de Formnext en Frankfurt, la sensación general entre expositores y visitantes ha sido que la fabricación aditiva ha entrado definitivamente en una fase de madurez. El evento, considerado desde hace años el gran punto de encuentro europeo del sector, ha servido para medir el pulso a un mercado que, pese al contexto internacional inestable, sigue avanzando con paso firme y cada vez con una orientación más industrial.

Durante cuatro días, miles de profesionales recorrieron los pabellones del Messe Frankfurt para descubrir nuevas máquinas, materiales, soluciones de software y aplicaciones reales en ámbitos tan diversos como la arquitectura, la construcción, la salud, el transporte o la moda. Todo ello en un entorno en el que Europa mantiene un papel protagonista, mientras Asia gana terreno en equipos de escritorio y soluciones de alto volumen.

Una edición marcada por los datos y la presencia internacional

Las cifras del evento confirman que Formnext sigue siendo la referencia mundial en fabricación aditiva. Decenas de miles de visitantes cruzaron los tornos del recinto, con un porcentaje muy significativo procedente del extranjero, consolidando a Frankfurt como capital anual de la impresión 3D. El espacio expositivo volvió a ocupar alrededor de 50.000 m², con varios pabellones dedicados a tecnologías, materiales y aplicaciones específicas.

Aunque se registró un ligero descenso en el número de expositores respecto a la edición previa, la densidad de novedades fue alta y se percibió un interés renovado en soluciones realmente listas para producción. Entre los stands, no faltaron grandes nombres europeos del sector, pero también una presencia creciente de fabricantes asiáticos, especialmente en el segmento de impresoras de escritorio de polímeros.

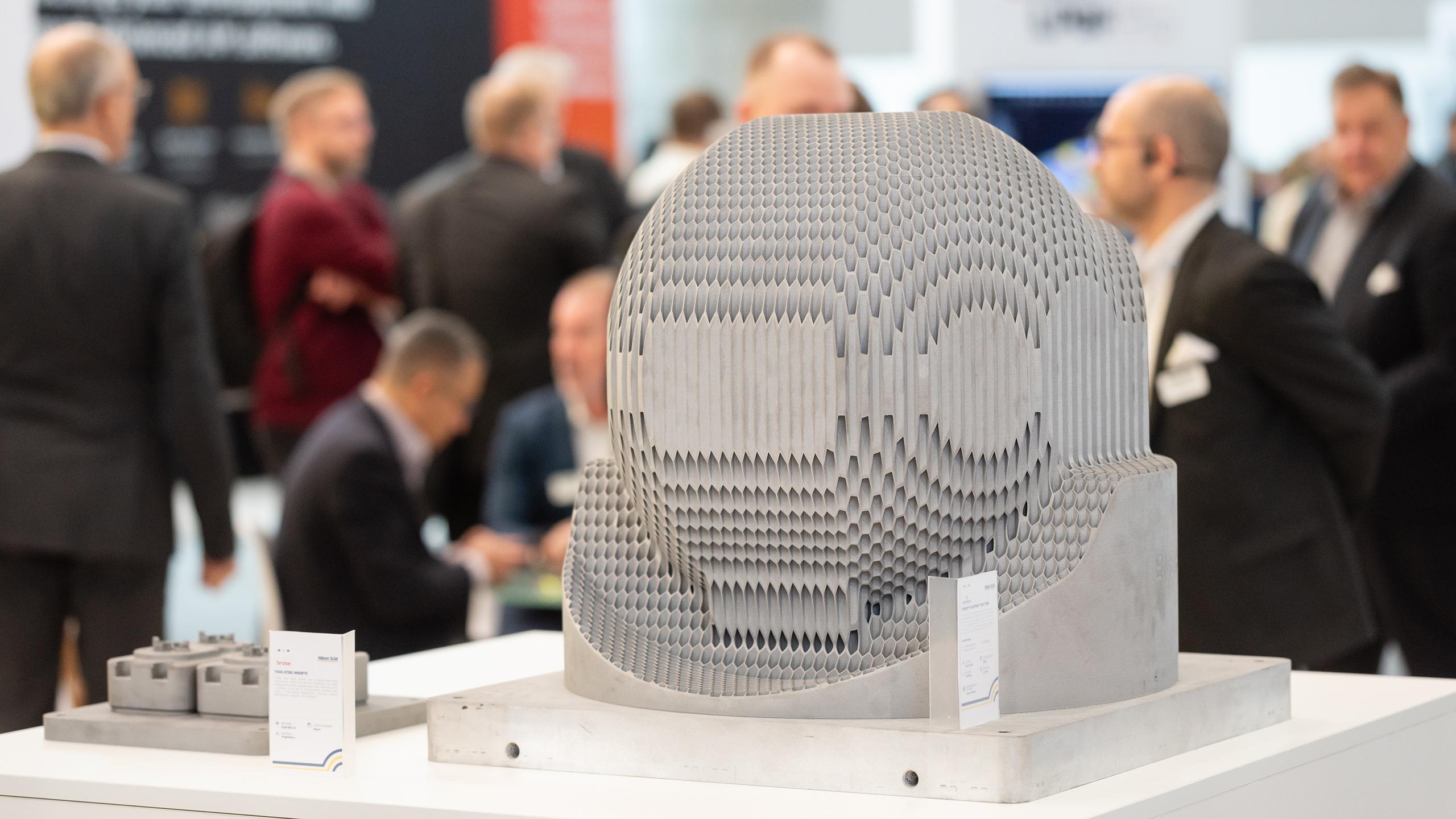

En esta edición cobró especial protagonismo el espacio dedicado a arquitectura y construcción, coordinado por BE-AM, donde se mostraron estructuras realizadas con hormigón y plásticos reciclados, incluyendo piezas elaboradas a partir de redes de pesca o residuos orgánicos. Este tipo de iniciativas encaja con la tendencia general hacia soluciones más sostenibles y circulares, muy presente en los discursos de los expositores europeos.

La feria también reservó su espacio para reconocer proyectos y empresas a través de los tradicionales premios Formnext Awards, con categorías orientadas a diseño, innovación, sostenibilidad o nuevas empresas. Estas distinciones refuerzan el papel del evento como escaparate de startups y desarrollos emergentes que buscan posicionarse en la cadena de valor de la fabricación aditiva.

Metal y procesos robotizados: la gran apuesta industrial

Una de las líneas más claras que se han reforzado en esta edición es la del metal para fabricación aditiva. Numerosos expositores presentaron nuevas máquinas orientadas a producir piezas metálicas con más volumen, más repetibilidad y un enfoque claramente industrial. La prioridad ya no es solo demostrar que la tecnología funciona, sino escalar la producción con garantías de calidad y estabilidad.

En los stands se pudieron ver sistemas capaces de fabricar componentes de gran tamaño, con volúmenes de construcción que superan ampliamente el metro cúbico en algunos casos. Este incremento de tamaño viene acompañado de mejoras en gestión de polvo, control térmico y automatización, buscando reducir tiempos de preparación, postprocesado y parada de máquina, algo fundamental para los sectores aeroespacial, ferroviario o de maquinaria pesada.

El otro gran foco estuvo en los procesos robotizados con polímeros. Varios fabricantes europeos, especialmente italianos, expusieron soluciones basadas en brazos robóticos que extruyen materiales técnicos —incluidos plásticos reciclados o reforzados con fibra— para crear estructuras de gran formato. Estas celdas robotizadas, a menudo integradas en contenedores o sistemas móviles, se orientan tanto a la industria como a la construcción y al sector creativo.

La combinación de extrusión avanzada, materiales de altas prestaciones y movimientos de robot proporciona una alternativa flexible para fabricar piezas de gran tamaño en entornos de producción exigentes. Esta tendencia conecta con la demanda de soluciones más versátiles, capaces de adaptarse a proyectos únicos sin renunciar a la productividad.

El empuje asiático en la impresión 3D de escritorio

Al recorrer el pabellón dedicado a soluciones de escritorio, resultaba evidente que los fabricantes asiáticos han consolidado su posición en el segmento de impresoras 3D accesibles, especialmente en polímeros. Stands como los de Bambu Lab, Creality, Anycubic o PioCreat concentraron un flujo constante de visitantes interesados en máquinas cada vez más potentes para entornos de oficina, pequeños talleres o laboratorios de prototipado.

Esta presencia se suma a la de otros fabricantes industriales de origen asiático, que también están ganando terreno en metal y polímeros avanzados. Frente a ellos, las marcas europeas y norteamericanas refuerzan su estrategia en soluciones de software, integración de procesos y aplicaciones especializadas, donde la experiencia acumulada en sectores regulados sigue siendo un argumento de peso.

En paralelo, se percibe un cierto movimiento de concentración y reajuste en el mercado occidental, con la ausencia de algunas firmas históricamente muy visibles. Esta reconfiguración deja espacio a nuevos actores y, al mismo tiempo, obliga a las empresas europeas a diferenciarse por calidad, servicio y adaptabilidad a entornos industriales complejos.

Anycubic: fabricación de escritorio con ambición de fábrica

Entre las novedades de producto más comentadas en el ámbito de escritorio estuvo la propuesta de Anycubic, que presentó en Frankfurt tres equipos pensados para acercar la lógica de producción a la mesa de trabajo. La compañía mostró dos sistemas FDM avanzados —Kobra S1 Max y Kobra X— junto con su nueva impresora de resina insignia Photon P1.

La Kobra S1 Max se posiciona como una plataforma CoreXY de gran formato, con un volumen de impresión de 350 × 350 × 350 mm y una combinación de cámara calefactada, hotend de hasta 350 °C y cama a alta temperatura, pensada para materiales de ingeniería como PC, PA, ABS y compuestos con fibra. A ello se suma un sistema de control mejorado y funciones de autonivelación avanzadas, que buscan facilitar un uso intensivo y estable.

Por su parte, la Kobra X refina el concepto de impresión multicolor con una boquilla única, reduciendo de forma notable el material de purga y el tiempo de cambio entre colores. Con soporte de hasta 4 colores de serie, ampliables a más de una docena, y compatibilidad con combinaciones de materiales como PLA con TPU o PVA, la máquina se orienta a usuarios que necesitan piezas visualmente complejas sin renunciar a la funcionalidad.

En resina, la Photon P1 incorpora elementos propios de equipos industriales en un formato de escritorio. Admite resinas de alta viscosidad y utiliza un sistema de doble plataforma y doble depósito para impresión bimaterial, además de un conjunto óptico diseñado para ofrecer alta uniformidad de luz y repetibilidad muy precisa en el eje Z. La intención es ir más allá de las figuras o prototipos estéticos y entrar en la producción de lotes pequeños de piezas funcionales.

En conjunto, la oferta de Anycubic refuerza una tendencia clara en el mercado: las impresoras de sobremesa se acercan cada vez más a las prestaciones de equipos industriales, tanto en estabilidad como en compatibilidad de materiales, pero manteniendo precios más contenidos.

Creality: IA, ecosistema creativo y talleres en Europa

Otro de los stands con más movimiento fue el de Creality, que aprovechó Formnext para reforzar su ecosistema de hardware, software y servicios basados en IA. La firma china presentó una nueva generación de productos y herramientas que buscan simplificar la experiencia de creación para usuarios de todos los niveles.

Entre los equipos mostrados destacó la Ender-3 V4, evolución de una de las gamas más populares de la marca, con mejoras en estabilidad, funcionamiento inteligente y capacidades multicolor. A ella se sumó el sistema láser Falcon T1, una solución 5 en 1 capaz de grabar, marcar, tallar, colorear y cortar con alta velocidad en una única plataforma.

Creality también enseñó la solución Sermoon P1 3D Scanner, que combina escaneado láser con conectividad avanzada para lograr digitalizaciones de alto nivel, y la función CubeMe AI, integrada en Creality Cloud, que genera modelos 3D personalizados a partir de fotografías, automatizando parte del proceso de diseño.

Más allá del hardware, la compañía organizó talleres con diseñadores y docentes europeos bajo el lema “IA + Impresión 3D”, centrados en cómo estas herramientas pueden transformar el aprendizaje, el modelado y la creación en 3D. Estas actividades refuerzan la idea de que, en el mercado europeo, el acompañamiento formativo y el intercambio de experiencias son casi tan importantes como las propias máquinas.

El stand se completó con una instalación de estética futurista y zonas interactivas que permitían a los visitantes probar las soluciones y entender mejor el flujo completo, desde la idea hasta el objeto terminado, dentro del ecosistema Creality.

PioCreat: soluciones dentales, médicas e industriales

Entre los expositores centrados en aplicaciones profesionales, PioCreat aprovechó su presencia en Frankfurt para mostrar un ecosistema de impresión 3D que integra hardware, software, materiales y automatización. La empresa segmentó su oferta en cuatro grandes líneas: dental, médica, industrial y consumo.

En el ámbito dental, la protagonista fue la PioNext Mini, una impresora de resina ultracompacta pensada para clínicas que necesitan equipos portátiles y rápidos. Su sistema de doble tanque permite combinar un modo de impresión acelerado para coronas —con tiempos del orden de minutos— con otro orientado a piezas de alta transparencia y mejor acabado superficial, reduciendo el trabajo posterior de pulido.

Para el sector médico de ortesis y prótesis, PioCreat exhibió las impresoras MS01 SE e IPX2. La primera está diseñada para fabricar corsés, encajes protésicos y ortesis plantares de una sola pieza, apoyándose en una boquilla de alta temperatura y un volumen elevado para sacar dispositivos de gran tamaño en pocas horas. La segunda, IPX2, se centra en la producción de plantillas personalizadas con extrusión de TPU especializada y diseños de doble estación para imprimir un par de plantillas en tiempos reducidos.

En el terreno industrial, la G5 Ultra representó la apuesta por la extrusión de pellets termoplásticos de alta velocidad, una vía que permite reducir costes de material y aprovechar polímeros de mayor rendimiento. Este enfoque resulta particularmente interesante para empresas europeas que buscan combinar productividad, sostenibilidad y flexibilidad en sus líneas de fabricación.

Por último, en consumo, la HALOT-X1 Combo se presentó como una impresora de resina de alta resolución lista para usar nada más sacarla de la caja, sin procesos complejos de ajuste inicial. Este tipo de soluciones acercan la impresión 3D de calidad a usuarios no expertos, algo que encaja bien con la demanda de laboratorios creativos, centros educativos y pequeños estudios de diseño.

Goeroptics y la carrera por la precisión óptica

Más allá de impresoras y materiales, uno de los aspectos clave para mejorar la calidad en la fabricación aditiva es la tecnología óptica que hay detrás de la exposición de luz y los sistemas de escaneado. En este terreno, Goeroptics debutó en Formnext presentando un nuevo módulo de motor de luz para impresión 3D DLP y varias soluciones de visión 3D.

Su motor de luz DLP UV de nueva generación incorpora un chip DMD de última hornada, con resolución 4K, alta potencia de salida y una combinación de alto contraste y uniformidad de iluminación pensada para mejorar tanto la precisión como la velocidad de impresión. La compatibilidad con diferentes tamaños de campo y longitudes de onda UV permite usarlo en impresoras orientadas a sectores tan variados como el calzado o los bienes de consumo.

A ello se suman motores de luz para escaneado 3D, basados también en proyección estructurada, capaces de capturar geometrías complejas con gran detalle. Completan la oferta módulos láser industriales con distribución de línea muy uniforme, orientados a tareas de inspección dimensional en entornos como la electrónica o la fabricación de baterías, ámbitos con fuerte implantación en Europa.

Estas soluciones muestran que, detrás de los equipos más visibles, existe una cadena de proveedores tecnológicos especializados que contribuyen a que la impresión 3D siga ganando en fiabilidad y control metrológico, dos aspectos cada vez más exigidos por la industria europea.

Software, automatización y flujos de trabajo conectados

Si algo quedó claro en esta edición es que la fabricación aditiva ya no se entiende solo como una máquina aislada. Empresas como Materialise presentaron avances significativos en plataformas de software para controlar el proceso de principio a fin. Su entorno CO-AM, ampliado ahora con nuevas configuraciones Professional, NPI y Enterprise, se apoya en capas de automatización de bajo código para que los fabricantes puedan diseñar y ajustar flujos de trabajo específicos para sus plantas.

La presencia de soluciones basadas en la nube, como la plataforma CO-AM Build, y de procesadores de construcción modulares refuerza la tendencia hacia sistemas abiertos, capaces de integrar equipos de distintos fabricantes y adaptarse a configuraciones complejas. Este enfoque encaja especialmente bien con entornos europeos multisectoriales, donde conviven tecnologías diferentes en una misma línea.

Otros actores también aprovecharon Formnext para mostrar mejoras en automatización y facilidad de uso. HP, por ejemplo, entró en el segmento de la extrusión de filamentos de alto rendimiento, incorporando elementos de su experiencia previa en MJF en cuanto a control térmico y flujos automatizados. XJet, por su parte, presentó una nueva máquina que amplía su tecnología NanoParticle Jetting a un público más amplio, con gestión de hasta cuatro materiales en un único trabajo.

En metal, EOS dio un paso adelante con sistemas de múltiples láseres orientados a aumentar el rendimiento y mejorar la manipulación del polvo. Aunque algunas de estas novedades son incrementales, se percibe una dirección clara: más sensores, más integración de datos y menos intervención manual, con el objetivo de garantizar procesos repetibles y trazables.

Gigantes de gran formato y máquinas híbridas

Entre los equipos que más miradas acapararon estuvieron, un año más, las impresoras 3D de gran formato. Estas máquinas, capaces de fabricar piezas de varios metros, demuestran hasta dónde se puede llegar cuando se combinan volúmenes grandes, materiales avanzados y controles precisos.

En el ámbito de la construcción, sistemas como la Crane WASP ejemplifican la apuesta por imprimir con hormigón, yesos o mezclas basadas en tierra para levantar paredes, estructuras y hasta viviendas completas. Aunque la máquina expuesta en la feria era solo una parte de la configuración completa, el mensaje es claro: la fabricación aditiva aplicada a la edificación ya no es un experimento aislado, sino un campo de trabajo en expansión.

Otras propuestas de gran formato, como la HFP de Moi o el último sistema de FANUM, se apoyan en materiales como resinas reforzadas o espumas de poliestireno expandido para crear moldes, esculturas y prototipos de gran tamaño. Estas soluciones son especialmente interesantes para sectores europeos como la automoción, la arquitectura efímera o la industria naval.

Un caso llamativo fue el sistema HYBRIDX de MULTIAX, que combina impresión 3D basada en extrusión con fresado de precisión en una única plataforma. Este tipo de máquinas híbridas permite imprimir rápidamente una geometría aproximada y después mecanizar las zonas críticas, reduciendo tiempos de manipulación y mejorando la precisión sin cambiar de equipo.

También despertó interés el sistema Cerberus de Rapid Fusion, una máquina de gran formato instalada en un contenedor estándar, con tres cabezales coordinados para extrusión de pellets, extrusión de filamento y fresado. Este enfoque apunta a una fabricación más flexible, transportable y capaz de adaptarse a distintos proyectos en obra o en planta.

Aplicaciones que marcan el rumbo: del casco de barco al dron sigiloso

Más allá de las especificaciones técnicas, Formnext se ha consolidado como el lugar donde ver aplicaciones reales que muestran el potencial de la fabricación aditiva. En esta edición, varias de ellas llamaron particularmente la atención por su escala, complejidad o impacto en sectores clave en Europa.

En movilidad y sector marítimo, una colaboración entre CEAD y Faber Navalis presentó un casco de barco completamente impreso en 3D, fabricado en un solo fin de semana utilizando un flujo de trabajo automatizado y materiales de alto rendimiento. El resultado fue una embarcación funcional que pone sobre la mesa nuevas posibilidades para la fabricación rápida de estructuras marinas.

En aeroespacial, el motor turbohélice Catalyst de GE mostró cómo la fabricación aditiva metálica ayuda a consolidar piezas, reducir peso y simplificar el montaje. Aproximadamente un tercio de sus componentes están impresos en 3D, utilizando aleaciones avanzadas y procesos de fusión de lecho de polvo que ya se acercan a la producción en serie.

La moda también tuvo su espacio con calzado de diseñador producido mediante tecnologías de fabricación aditiva, combinando tacones rígidos impresos con estructuras de rejilla flexible que mejoran el confort. Este tipo de proyectos refuerza la idea de que la impresión 3D no solo sirve para piezas técnicas, sino también para productos de consumo de alto valor añadido.

En el terreno de las nuevas técnicas, el proceso de impresión en gel de Rapid Liquid Print demostró cómo es posible fabricar cojines, asientos o forros de casco a tamaño real en tiempos relativamente cortos, sin necesidad de estructuras de soporte. Esta aproximación abre la puerta a piezas personalizadas de uso final que serían muy difíciles de lograr con métodos tradicionales.

Por último, uno de los ejemplos más comentados fue un dron bioinspirado fabricado con sinterizado láser, diseñado para volar de forma similar a un pájaro real y con un nivel de sigilo notable. El uso de polvos de polímero reforzado permitió obtener una estructura ligera, rígida y altamente optimizada, evidenciando cómo el diseño generativo y la fabricación aditiva encajan de forma natural en el desarrollo de vehículos no tripulados.

Madurez, adopción y retos para la próxima edición

Las conversaciones mantenidas entre expositores, integradores y usuarios coincidieron en una idea: el mercado no está en una fase de crecimiento explosivo, pero sí en un proceso de consolidación. La prioridad ya no es tanto mostrar prototipos espectaculares, sino presentar soluciones fiables para casos de uso concretos, con modelos de negocio claros y retornos medibles.

Aunque algunos nombres habituales han reducido su presencia o han optado por un perfil bajo, el ambiente en los pasillos fue en general optimista. Muchos expositores, incluidos varios europeos, destacaron la calidad de las conversaciones y el interés en proyectos de implantación real, más allá de la simple curiosidad tecnológica.

La fabricación aditiva sigue representando una parte relativamente pequeña del conjunto de técnicas de fabricación, pero su integración con procesos ya consolidados —como el mecanizado, el moldeo o la fundición— está ganando terreno. Cada vez se ven más soluciones híbridas y flujos de trabajo que combinan lo mejor de ambos mundos para obtener piezas más complejas, ligeras o personalizadas.

De aquí a la próxima edición, los retos pasan por aumentar la automatización, reducir costes, mejorar la sostenibilidad y seguir desarrollando estándares que faciliten la adopción en sectores regulados. En paralelo, la competencia entre regiones y fabricantes seguirá siendo intensa, especialmente en el segmento de equipos de escritorio y soluciones de producción compactas.

Queda la sensación de que Formnext mantiene su papel como gran escaparate europeo de la impresión 3D y de que, pese a la cautela lógica del momento, la fabricación aditiva continúa avanzando hacia una implantación más profunda en la industria, apoyada en tecnologías cada vez más maduras, aplicaciones convincentes y un ecosistema que se refuerza año tras año.