Volgens een persbericht van het bedrijf ConceptLaser, zijn tegenhangers, Thales Alenia Space y Poly-vorm zijn de auteurs geweest van een mijlpaal die tot nu toe nooit eerder is bereikt voor 3D-printen, zoals productie, via de LaserCusing-technologieNiets minder dan het grootste stuk metaal dat tot nu toe is gebruikt in een kunstmatige satelliet die binnen een paar weken in een geostationaire baan zal worden gebracht.

Beetje bij beetje zien we hoe de lucht- en ruimtevaartindustrie een van de bedrijven is die de meeste duw in de rug krijgt van 3D-printen. Om dit te begrijpen, is het noodzakelijk om rekening te houden met de grote behoeften van zeer gespecialiseerde onderdelen die moeilijk te vervaardigen zijn met veel meer traditionele methoden. Terugkomend op de mijlpaal bereikt door Thales Alenia Space en Poly-Shape, vertel u dat deze grote metalen stukken gemaakt door 3D-printen zullen worden geïnstalleerd op Koreaanse communicatiesatellieten Koreasat-5A y Koreaans op 7.

Thales Alenia Space en Poly-Shape bundelen mogelijkheden om geprinte metalen onderdelen te ontwikkelen

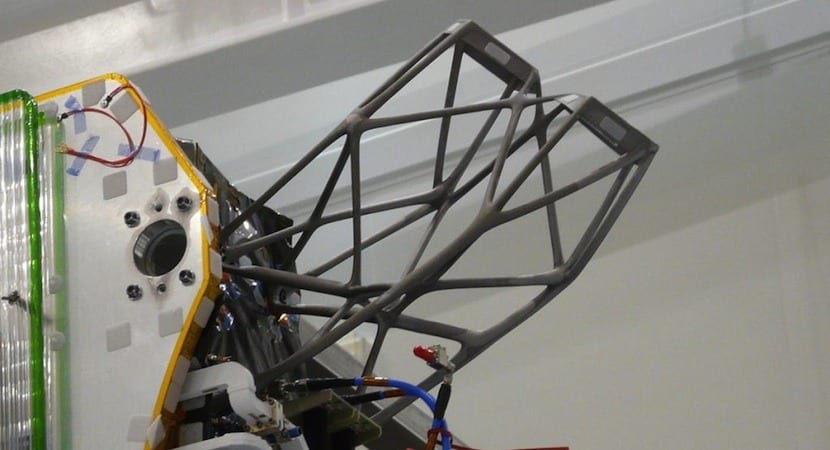

Iets meer in detail ingegaan, volgens het eerder genoemde persbericht, is dit stuk blijkbaar een ondersteuning voor de antenne waarvan de afmetingen zijn van 447 x 204 x 391 mm met een gewicht van 1,13 kilogram. Het ontwerp van dit geweldige stuk werd uitgevoerd door de experts van Thales Alenia Space, terwijl de jongens van Poly-Shape de leiding hadden over de fabricage door middel van 3D-printen, voor de fabricage van de twee steunen werd een industriële 3D-printer gebruikt, met name de ConceptLaser. .

Volgens verklaringen van Florence Montrédon, Hoofd Additive Manufacturing bij Thales Alenia Space:

Een kilo materiaal in een baan om de aarde brengen kost ongeveer 20.000 euro, dus elke gram telt. Het aanvankelijk geplande gewicht van deze satellieten is 3.500 kilogram, dus de mogelijkheid om lichtgewicht constructies te maken met additieve fabricage doet ons neigen naar deze technologieën ten koste van andere technieken die als traditioneel worden beschouwd.