Open Home Foundation manages 240 Smart Home projects

The world of smart homes, home automation, or Smart Home, is receiving an important boost from the...

The world of smart homes, home automation, or Smart Home, is receiving an important boost from the...

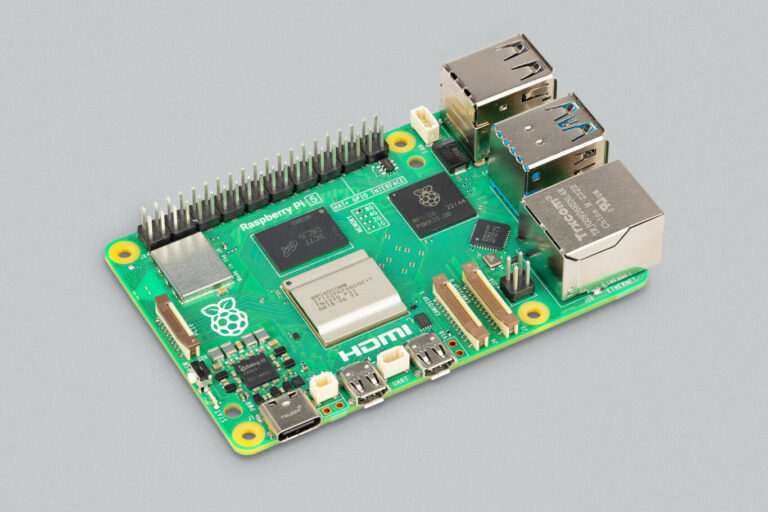

Once the SBCs are launched, their development continues, either with software updates or...

Espressif Systems has announced a strategic decision: the acquisition of a majority stake in M5Stack. This collaboration marks a milestone…

I already dedicated a previous article to the topic of cuts with CNC machinery, but now we go one step further,…

Qualcomm announced two important new developments at Embedded World 2024. One of them is the Qualcomm RB3 Gen 2 platform, a…

Good news for technology enthusiasts! The Orange Pi 5 Pro, a powerful SBC at a good price, and…

Are you one of those who still longs for afternoons playing the Super Nintendo or the Megadrive? If the answer...

SolidRun presented its Hailo-15 machine vision processor last year, based on a quad-core processing chip…

Sfera Labs has recently launched two new industrial DIN rail controllers, the Strato Pi Max XS and the Strato…

The Internet of Things (IoT) has become an essential component of our daily lives, from connected vehicles,…

Classical art has gone out of fashion, whether you like it or not, and currently not only what is known as...