El llamado metaverso industrial está dejando de ser una promesa lejana para convertirse en una herramienta práctica dentro de las fábricas y centros logísticos. En este contexto, Siemens ha dado un paso relevante con Digital Twin Composer, una solución de software orientada a crear entornos virtuales industriales de gran escala, donde es posible tomar decisiones críticas sin mover una sola pieza de maquinaria en el mundo físico.

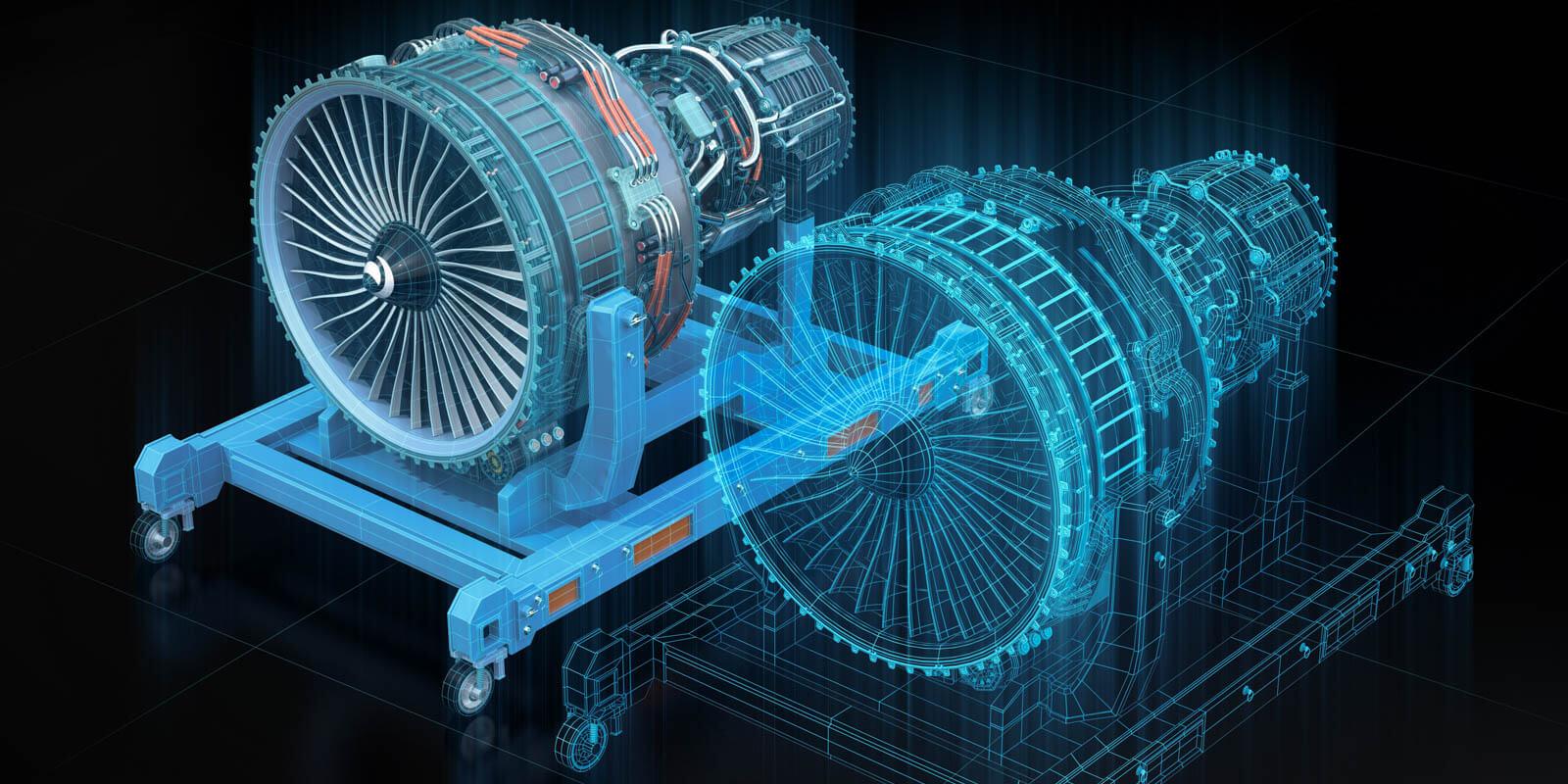

Esta nueva plataforma se apoya en la experiencia de la compañía en gemelos digitales y automatización industrial, y combina modelos 2D y 3D con datos en tiempo real y algoritmos de inteligencia artificial industrial. El objetivo es claro: disponer de un espacio virtual fotorrealista y físicamente preciso en el que probar productos, procesos y plantas completas antes de invertir tiempo y capital en su construcción o modificación.

Qué es Digital Twin Composer y cómo encaja en el metaverso industrial

Digital Twin Composer es una solución de Siemens Digital Industries Software pensada para levantar entornos de metaverso industrial a escala. En la práctica, actúa como un puente entre el gemelo digital 3D y el flujo de datos que generan equipos, sensores y sistemas de control en una instalación real.

El software se integra de forma nativa en el ecosistema Siemens Xcelerator, la plataforma de la compañía para diseño, simulación y operación de activos industriales. Sobre esta base, Digital Twin Composer conecta modelos tridimensionales de alto detalle con múltiples fuentes de información: desde sistemas de ejecución de fabricación (MES) y gestión de calidad (QMS), hasta código de controladores lógicos programables (PLC) y datos procedentes del Internet Industrial de las Cosas (IIoT).

Uno de los elementos diferenciadores es el uso de las bibliotecas de NVIDIA Omniverse para el apartado gráfico y de simulación. Gracias a esta colaboración, las escenas virtuales generadas alcanzan un nivel de realismo y precisión física que permite analizar no solo el aspecto visual de una línea de producción, sino también su comportamiento dinámico, flujos de materiales, movimientos de operarios o respuesta ante variaciones en la demanda.

Según Siemens, la herramienta está diseñada para proporcionar información contextualizada en tiempo real, de modo que visualizar, manipular y refinar prácticamente cualquier elemento de la fábrica en un entorno digital que refleja su contexto real. Esto se aplica tanto a un producto individual —un smartphone o un vehículo eléctrico autónomo— como a instalaciones completas, desde un astillero hasta una planta de nueva construcción sobre un terreno sin edificar.

En el ámbito europeo, esta aproximación encaja con la estrategia de avanzar hacia fábricas más flexibles y sostenibles, donde la experimentación se realiza principalmente en el mundo virtual para reducir el impacto de errores y reconfiguraciones sobre la producción física.

Gemelos digitales fotorrealistas conectados al mundo físico

La propuesta de Siemens se centra en la creación de gemelos digitales 3D de alta fidelidad que no se limitan a representar la geometría de una máquina o instalación, sino que incorporan su comportamiento operativo. Estos modelos se alimentan de datos procedentes de equipos reales y sistemas de planta, lo que permite reproducir con gran exactitud cómo responde el sistema ante diferentes condiciones.

Digital Twin Composer permite combinar información en 2D y 3D —planos, modelos CAD, esquemas de automatización— con flujos de datos en directo procedentes de sensores, PLC, plataformas IIoT o sistemas corporativos. El resultado es una escena visual gestionada y segura en la que cada activo industrial, cinta transportadora o puesto de trabajo tiene su equivalente virtual conectado.

La integración con Omniverse añade la capa de simulación físicamente precisa. No se trata solo de ver un modelo atractivo, sino de poder validar cuestiones como la ergonomía de un operario, el tráfico de palés o el efecto de cambios en la secuencia de producción. Esta fidelidad es clave para que los gemelos digitales pasen de ser maquetas avanzadas a convertirse en el núcleo operativo de la planta.

En este entorno, la inteligencia artificial desempeña un papel relevante: agentes de IA pueden recorrer de forma autónoma la fábrica virtual, probar variaciones de diseño, optimizar rutas o anticipar cuellos de botella. Todo ello se hace en cuestión de minutos u horas, sin necesidad de parar líneas reales ni asumir riesgos sobre la producción.

Para muchas empresas industriales europeas, acostumbradas a ciclos de inversión largos y prudencia a la hora de modificar procesos, disponer de este tipo de laboratorio virtual supone una forma de reducir la incertidumbre sin renunciar a la innovación.

Unificación de diseño, ingeniería y operaciones

Uno de los problemas tradicionales en la industria es la fragmentación entre departamentos: los equipos de diseño, ingeniería y producción trabajan a menudo con aplicaciones diferentes, modelos duplicados y bases de datos poco conectadas. Digital Twin Composer busca atacar de frente esta situación mediante un modelo vivo que sirve de referencia única.

En lugar de mantener versiones separadas de un mismo activo —el modelo CAD por un lado, la configuración de automatización por otro y, en paralelo, los datos de rendimiento de fábrica—, el software plantea un gemelo digital centralizado que integra todas estas capas. De este modo, cuando se prueba una nueva configuración o se cambia el layout de una línea, el impacto se ve reflejado de inmediato en el comportamiento simulado y en los indicadores clave.

Esta unificación favorece que los ingenieros puedan validar automatismos y lógicas de control antes de que exista el hardware, y que los responsables de planta ajusten ritmos de producción o estrategias de mantenimiento con base en escenarios virtuales medidos y comparables. Al reducirse las barreras entre disciplinas, las decisiones se apoyan en un entorno compartido y no en hojas de cálculo aisladas o presentaciones estáticas.

Además, al estar estrechamente ligado a Siemens Xcelerator, el sistema se beneficia de la integración con otros componentes del portafolio, como las herramientas de ciencia de datos e IA RapidMiner. Esa combinación permite profundizar en el análisis, detectar patrones ocultos en la operación virtual y traducirlos en recomendaciones concretas para el mundo físico.

Esta visión de hilo digital continuo, mencionada por directivos tanto de Siemens como de NVIDIA, encaja con las metas de digitalización que la industria europea se ha marcado de cara a la próxima década, especialmente en sectores como automoción, bienes de equipo y energía.

El caso PepsiCo: resultados medibles de la virtualización

Para ilustrar el potencial práctico del metaverso industrial, Siemens ha detallado el proyecto conjunto con PepsiCo en Estados Unidos. La compañía de alimentación y bebidas ha transformado varias de sus plantas y almacenes en gemelos digitales 3D de alta fidelidad, construidos con Digital Twin Composer y la infraestructura de NVIDIA Omniverse.

En estos entornos virtuales se recrea cada elemento relevante: máquinas de procesado, cintas, rutas de palés, pasillos, zonas de almacenamiento y trayectos que siguen los operarios. Gracias a la precisión de los modelos y al uso de visión artificial, los ingenieros pueden simular de extremo a extremo el funcionamiento de la planta y de la cadena de suministro asociada.

Según los datos compartidos por Siemens, en cuestión de semanas los equipos de PepsiCo fueron capaces de probar y validar nuevas configuraciones que incrementaron la capacidad y el rendimiento de las instalaciones. Las simulaciones permitieron identificar hasta el 90 % de los posibles problemas antes de implementar cambios físicos, lo que redujo de forma notable el riesgo de interrupciones no deseadas.

En la práctica, el uso del metaverso industrial se ha traducido en un aumento aproximado del 20 % en el rendimiento en la fase inicial del proyecto, así como en una tasa de validación de diseño cercana al 100 %. Adicionalmente, la capacidad de descubrir «espacio oculto» y opciones de mejora en el layout ha supuesto una reducción del 10 al 15 % en los gastos de capital necesarios, al aprovechar mejor la infraestructura existente.

Este tipo de resultados apunta a que la virtualización integral de plantas completas puede ir más allá de la mera visualización avanzada, convirtiéndose en una palanca directa de mejora de márgenes y competitividad. Aunque el caso de PepsiCo se ubica en Estados Unidos, la metodología es extrapolable a instalaciones europeas con retos similares en logística interna, capacidad de producción y presión sobre costes.

Impacto en la industria europea y española

La apuesta de Siemens por el metaverso industrial tiene una lectura estratégica para Europa, donde la industria manufacturera sigue siendo un pilar clave del empleo y del PIB. Países como Alemania, Francia, Italia o España están inmersos en procesos de transformación digital que buscan modernizar plantas, reducir consumos energéticos y aumentar la flexibilidad ante cambios de demanda.

En este contexto, soluciones como Digital Twin Composer ofrecen a fabricantes europeos la posibilidad de probar rediseños y ampliaciones de sus instalaciones en un entorno virtual seguro, antes de comprometer grandes inversiones. Sectores como el de automoción, componentes, alimentación o bienes de equipo pueden beneficiarse de esta aproximación para acortar plazos de puesta en marcha de nuevas líneas o adaptar fábricas existentes a series más cortas y personalizadas.

Para España, con una base industrial diversa que incluye automoción, química, agroalimentación y metalmecánica, este tipo de herramientas puede contribuir a mejorar la competitividad de plantas situadas en regiones con costes laborales y energéticos en ascenso. Un diseño más afinado de procesos, sumado a un mantenimiento predictivo alimentado por datos del gemelo digital, puede ayudar a reducir paradas no planificadas y desperdicio.

Además, la utilización intensiva de simulaciones permite evaluar de antemano el impacto de inversiones en eficiencia energética o en automatización adicional, algo especialmente relevante en un marco regulatorio europeo cada vez más exigente en términos de sostenibilidad y descarbonización.

La clave, no obstante, estará en cómo las empresas medianas y pequeñas logran acceder a estas tecnologías. Mientras que las grandes corporaciones cuentan con recursos para proyectos complejos de gemelos digitales, buena parte del tejido industrial español está formado por pymes, para las que el reto pasa por encontrar modelos de adopción escalables y económicamente asumibles.

Desafíos y cuestiones abiertas en el metaverso industrial

A pesar del potencial que muestran casos como el de PepsiCo, el despliegue masivo del metaverso industrial de Siemens no está exento de retos. Uno de los más citados es la interoperabilidad: muchas empresas combinan soluciones de distintos proveedores para diseño, simulación, control y gestión de datos, por lo que encajar un entorno tan integrado como Digital Twin Composer en arquitecturas existentes puede requerir un trabajo de integración significativo.

Tampoco es menor la cuestión de los costes iniciales. Aunque a medio plazo la optimización de procesos y la reducción de errores tienden a compensar la inversión, el punto de partida puede resultar elevado para organizaciones con presupuestos ajustados, especialmente si deben actualizar hardware, infraestructuras de red o capacidades de cómputo para ejecutar simulaciones complejas.

Otro frente en debate es el de la gobernanza del dato y la dependencia tecnológica. Al concentrar en un mismo entorno virtual información crítica de diseño, operación y rendimiento, las empresas necesitan garantías sobre seguridad, control de accesos y portabilidad. Algunas organizaciones europeas, muy atentas a la normativa de protección de datos y a la soberanía digital, miran con lupa las condiciones de uso, el almacenamiento de la información y el grado de cierre del ecosistema.

A esto se suma la preocupación por el impacto ambiental asociado al uso intensivo de IA, simulación y centros de datos. Aunque el metaverso industrial puede contribuir a reducir residuos físicos, prototipos innecesarios y desplazamientos, la infraestructura digital subyacente tiene un consumo energético nada despreciable. La presión regulatoria y social en Europa está empujando a que este tipo de soluciones se desplieguen sobre centros de datos más eficientes y con un alto porcentaje de energías renovables.

Por último, la falta de estándares ampliamente aceptados para describir gemelos digitales complejos y para garantizar que distintos mundos virtuales «hablen el mismo idioma» sigue siendo un obstáculo. Se están dando pasos a través de organismos de normalización, pero todavía queda recorrido hasta lograr un nivel de compatibilidad que facilite la colaboración entre distintas plataformas industriales.

Una revolución silenciosa en las fábricas

Mientras el metaverso orientado al consumidor ha perdido buena parte del ruido mediático de los últimos años, en el frente industrial se está produciendo una transformación más discreta pero con impacto tangible. Empresas de sectores tan diversos como la automoción, la logística o la electrónica están utilizando gemelos digitales avanzados para diseñar plantas, entrenar sistemas autónomos o ajustar cadenas de suministro.

En este cambio, Siemens se ha posicionado como uno de los actores de referencia gracias a la combinación de su experiencia en automatización, su cartera de software industrial y su alianza tecnológica con NVIDIA. Digital Twin Composer es, en este sentido, una pieza que busca consolidar la visión de un entorno industrial virtual donde se tomen la mayor parte de decisiones críticas antes de ejecutar cambios físicos.

Los resultados comunicados por la compañía —mejoras de rendimiento, reducciones de Capex, mayor fiabilidad en la puesta en marcha de nuevas líneas— explican por qué el concepto de metaverso industrial está atrayendo la atención de fabricantes europeos que, hasta hace poco, veían estos mundos virtuales principalmente como herramientas de marketing o demostración.

Aun así, el camino no está completamente despejado. Persisten dudas razonables sobre el retorno de la inversión en ciertos segmentos, los costes de adopción para pymes, el grado de apertura de las plataformas y la necesidad de reforzar la seguridad y la sostenibilidad de las infraestructuras que soportan estas simulaciones.

Con todo, el avance de proyectos reales y la madurez progresiva de las soluciones indican que el metaverso industrial, lejos de ser una moda pasajera, se está consolidando como una capa más de la infraestructura productiva. Herramientas como Digital Twin Composer apuntan a un escenario en el que el gemelo digital no es solo una copia virtual, sino el lugar desde el que planifica, optimiza e incluso opera buena parte de la actividad industrial.