Los avances en la fabricación de circuitos electrónicos han revolucionado la manera en que concebimos y diseñamos dispositivos tecnológicos. Uno de los aspectos clave que ha evolucionado a lo largo de los años es la forma en que los componentes electrónicos se colocan en las placas de circuito impreso (PCBs). En este artículo exploraremos a fondo las dos tecnologías principales: los componentes de orificio pasante (PTH, por sus siglas en inglés) y los componentes de montaje en superficie (SMD, por sus siglas en inglés). Abordaremos sus diferencias, ventajas, desventajas y aplicaciones concretas para que tengas una visión clara de cuál tecnología es la más adecuada para tus necesidades.

Por otra parte, no solo detallaremos los conceptos básicos de estas tecnologías, sino que también exploraremos aspectos técnicos y prácticos que inclinan la balanza hacia una u otra dependiendo del proyecto. Además, analizaremos cómo estas técnicas han convivido y complementado diferentes industrias, desde la producción industrial hasta el diseño de prototipos.

¿Qué son los componentes de orificio pasante (PTH)?

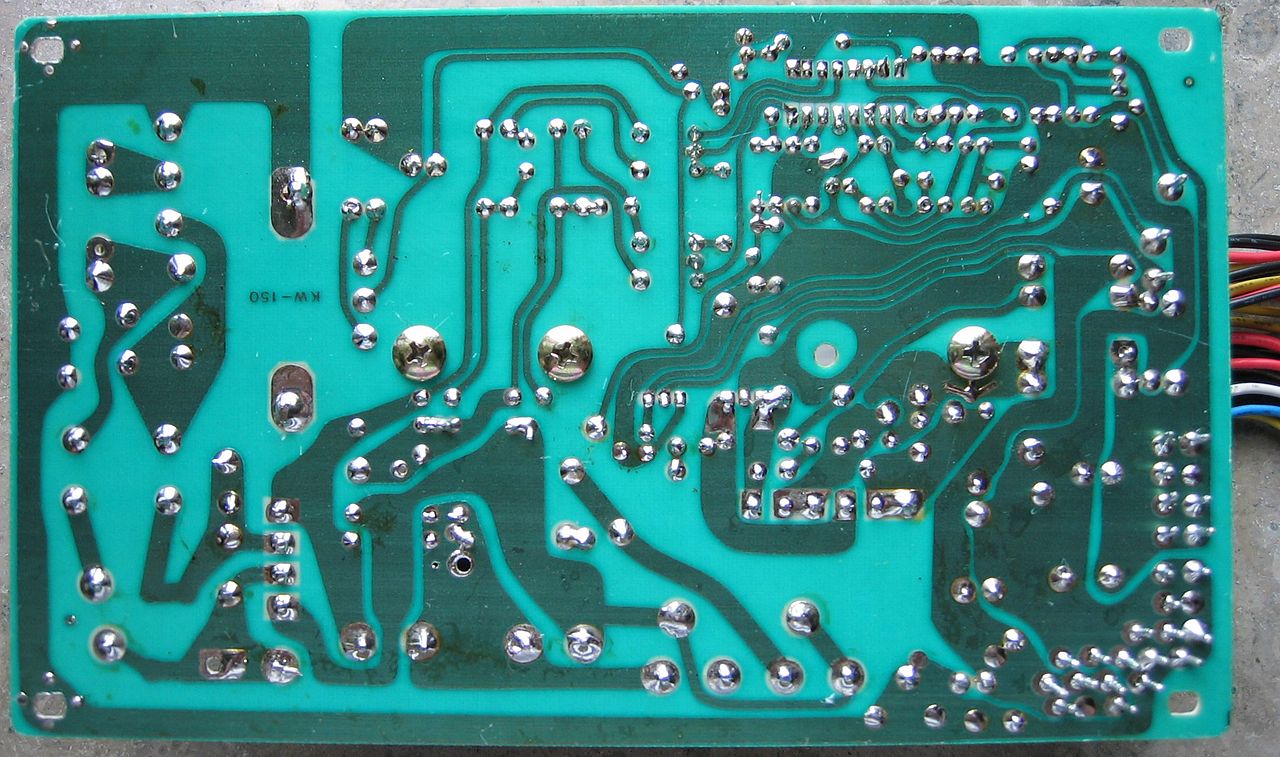

Los componentes de orificio pasante, también conocidos como PTH (Plated Through Hole), se caracterizan por tener cables conductores que atraviesan perforaciones en las placas de circuito impreso. Estos cables se sueldan posteriormente a las pistas de cobre situadas en el reverso de la placa. Esta tecnología fue la primera en implementarse, dominando el mercado desde los años 50 hasta finales de los 80, cuando comenzó a ganar terreno la tecnología de montaje en superficie.

Una de las principales características del PTH es que otorga una conexión mecánica más robusta, ideal para aplicaciones donde los componentes están sometidos a esfuerzos físicos, como vibraciones o altas temperaturas. Además, los componentes de orificio pasante son los favoritos en entornos de pruebas y prototipos por permitir ajustes manuales más fáciles.

Ventajas de los componentes PTH

- Resistencia mecánica: Debido a que los cables atraviesan la placa, los componentes son más estables frente a vibraciones y estrés mecánico.

- Facilidad en prototipos: Son ideales para proyectos en desarrollo donde se requiera reemplazo frecuente de componentes.

- Alta tolerancia a altas temperaturas y corrientes: Esto los hace perfectos para aplicaciones industriales y militares.

Desventajas de los componentes PTH

- Limitaciones de diseño: La necesidad de perforar orificios reduce el espacio disponible para el enrutamiento de las pistas.

- Costo elevado: El proceso de perforación y soldadura es más caro en comparación con la tecnología SMD.

- No aptos para miniaturización: Los componentes PTH tienen un tamaño mayor, lo que los hace menos adecuados para dispositivos compactos y ligeros.

¿Qué son los componentes de montaje en superficie (SMD)?

macro image of surface mound soldered electronic components on a printed circuit board

La tecnología de montaje en superficie, conocida como SMT (Surface Mount Technology), utiliza componentes SMD que se colocan directamente sobre la superficie de la PCB sin necesidad de perforar agujeros. Estos componentes se adhieren mediante contactos planos o matrices de esferas metálicas que se sueldan con precisión utilizando hornos de reflujo.

El SMT comenzó a popularizarse en la década de los 80 y ha sustituido en buena medida al PTH en la producción masiva de dispositivos electrónicos. Su principal ventaja radica en la optimización del espacio, permitiendo diseños compactos y eficientes.

Ventajas de los componentes SMD

- Optimización del espacio: Al no requerir perforaciones, se puede utilizar ambas caras de la PCB y reducir el tamaño general del dispositivo.

- Automatización del proceso: Es ideal para producción en masa, ya que permite el uso de máquinas automatizadas y reduce errores humanos.

- Rendimiento superior: Los componentes SMD presentan menos interferencias electromagnéticas y son más eficientes en condiciones de alta frecuencia.

Desventajas de los componentes SMD

- Menor resistencia mecánica: Debido a que no atraviesan la placa, los componentes SMD pueden despegarse más fácilmente en condiciones de estrés físico.

- Dificultad para prototipos: El tamaño reducido y la necesidad de equipos especializados complican la creación de prototipos manuales.

- Costo inicial elevado: La inversión en maquinaria y capacitación es más alta en comparación con la tecnología PTH.

Diferencias entre PTH y SMD

Existen diferencias clave que separan ambas tecnologías y determinan su uso en aplicaciones específicas. La elección depende en gran medida de las necesidades del proyecto, el presupuesto y las condiciones de trabajo.

| Aspecto | Componentes PTH | Componentes SMD |

|---|---|---|

| Espacio ocupado | Mayor | Menor |

| Facilidad en prototipos | Alta | Baja |

| Resistencia mecánica | Alta | Media |

| Costo de producción | Alto | Bajo (en grandes volúmenes) |

| Aplicaciones | Industriales, militares, prototipos | Producción en masa, dispositivos compactos |

Aplicaciones y casos de uso

Los componentes PTH y SMD conviven en diferentes industrias, cada uno con su propio nicho gracias a sus características específicas. Por ejemplo, las tecnologías PTH son ampliamente utilizadas en la industria aeroespacial y militar, mientras que los SMD dominan sectores como la electrónica de consumo y los dispositivos portátiles.

Un ejemplo típico de uso de PTH sería en transformadores, conectores o semiconductores de alta potencia. Por otro lado, los SMD son ideales para dispositivos médicos, smartphones, tablets y equipos de medición debido a su tamaño compacto y peso reducido.

Ambas tecnologías pueden coexistir en proyectos híbridos, donde se aprovechan las fortalezas de cada una en diferentes partes de un dispositivo. Por ejemplo, se pueden emplear componentes PTH para conexiones mecánicas robustas y SMD para los circuitos más complejos y compactos.

A lo largo de este artículo, hemos explorado detalladamente las diferencias fundamentales entre las tecnologías PTH y SMD, analizando sus ventajas, desventajas y aplicaciones. Mientras el PTH ofrece robustez y facilidad en fases de prototipado, el SMD aporta compactación y eficiencia en la producción masiva. La elección entre ambas dependerá siempre de las necesidades particulares de cada proyecto, así como del presupuesto y los recursos técnicos disponibles.