La impresión 3D de gran formato se ha consolidado como una de las tendencias que más están transformando la fabricación industrial en Europa. Más allá de los prototipos pequeños y las piezas de uso doméstico, esta tecnología está dando el salto a componentes de varios metros de longitud, con aplicaciones que van desde el sector naval hasta la automoción, pasando por la construcción y la fabricación de moldes de alto valor añadido.

Mientras los fabricantes afinan sus máquinas y los centros tecnológicos ponen a prueba nuevos materiales, el foco se sitúa ahora en demostrar que estas soluciones pueden trabajar a gran escala manteniendo la resistencia mecánica, la estabilidad dimensional y la repetibilidad que exige la industria. Ferias y eventos internacionales se están convirtiendo en el escaparate perfecto para mostrar sistemas capaces de imprimir objetos tan grandes como embarcaciones de recreo o moldes de carrocería.

Qué entendemos por impresión 3D de gran formato

Cuando se habla de gran formato en impresión 3D no se trata solo de ampliar un poco el volumen de trabajo tradicional, sino de dar un salto a equipos capaces de fabricar piezas que superan con facilidad el metro, los dos metros o incluso más de cuatro metros de longitud. Esto cambia por completo la forma de diseñar y fabricar, ya que permite crear elementos que antes había que producir en varias partes para luego ensamblar.

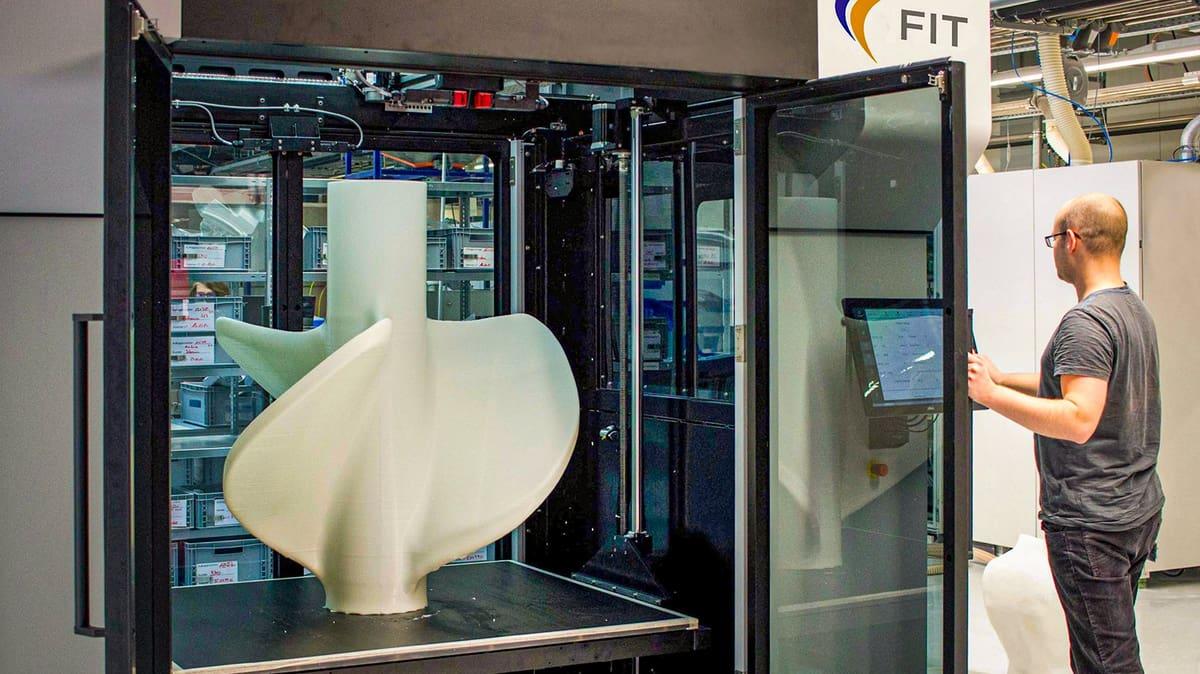

En este tipo de sistemas, el volumen útil de impresión y la capacidad de extrusión son clave: se necesitan altos caudales de material para que el tiempo de fabricación de una pieza de gran tamaño sea razonable. Por eso, muchas soluciones industriales de gran formato adoptan configuraciones tipo pórtico o brazo robótico, unidas a boquillas de gran diámetro y sistemas de alimentación reforzados.

Otro rasgo distintivo es la gestión térmica. Al trabajar con piezas de gran tamaño, resulta crítico controlar las tensiones internas, la contracción y la adherencia entre capas, especialmente cuando se emplean termoplásticos técnicos o compuestos reforzados. Esto implica cámaras de trabajo cerradas, control de temperatura y, en algunos casos, sistemas de calentamiento del sustrato o del propio material durante la deposición.

En el contexto europeo, muchos de estos desarrollos están vinculados a proyectos de innovación y centros especializados que buscan integrar la fabricación aditiva XXL en cadenas productivas consolidadas, sustituyendo procesos de mecanizado, laminado o moldeo más lentos y costosos. Para conocer el ecosistema ferial y de innovación europeo relacionado, una guía práctica sobre Formnext resulta especialmente útil: fabricación aditiva XXL se muestra cada año en este encuentro.

Demostraciones a escala real: embarcaciones y estructuras de varios metros

Una de las vías más efectivas para mostrar el potencial de la impresión 3D de gran formato está siendo la fabricación de piezas que, a simple vista, no dejan lugar a dudas sobre la escala alcanzada. Entre los ejemplos más llamativos se encuentran las embarcaciones de recreo y los cascos de barco impresos en una sola pieza o en pocos módulos de gran tamaño; ejemplos de fabricación de piezas de gran escala ayudan a ilustrar hasta dónde llega la tecnología.

En este contexto, algunos desarrolladores de sistemas industriales han planificado demostraciones públicas en ferias de referencia dedicadas a los materiales compuestos y la fabricación avanzada. En estos eventos se prevé enseñar barcos de alrededor de 4,5 metros de eslora producidos mediante impresión 3D, que sirven para ilustrar no solo el tamaño máximo que alcanzan las máquinas, sino también su comportamiento estructural y su acabado superficial.

El objetivo de estas demostraciones no se limita a llamar la atención del visitante: se busca evidenciar que una estructura de varios metros, sometida a las cargas típicas de uso real, puede fabricarse con procesos aditivos y materiales adecuados sin comprometer la integridad. Esto incluye analizar deformaciones, resistencia a impactos y comportamiento frente a la fatiga, aspectos muy valorados en sectores como el náutico.

Las embarcaciones impresas permiten, además, estudiar la integración de componentes adicionales, desde refuerzos y mamparos internos hasta sistemas de anclaje o conducciones. De esta forma, la impresión 3D de gran formato se plantea como una alternativa a los métodos tradicionales de laminado manual o moldeo por infusión, reduciendo tiempos y permitiendo diseños geométricamente más complejos.

Materiales y rendimiento estructural en piezas XXL

Uno de los puntos más delicados cuando se trabaja con piezas de gran formato es garantizar que la resistencia y el comportamiento estructural cumplen los requisitos de servicio. No basta con que la pieza mantenga su forma: en aplicaciones reales, debe soportar cargas, ambientes agresivos y ciclos de uso prolongados, algo especialmente crítico en sectores como el naval, la automoción o la energía.

Para abordar este reto, están ganando protagonismo los termoplásticos de altas prestaciones y los composites. Se utilizan matrices como ABS, PETG o PA reforzadas con fibras cortas de vidrio o de carbono, y en algunos casos se ensayan formulaciones híbridas que combinan materiales reciclados con refuerzos técnicos. El objetivo es lograr una buena relación entre peso, rigidez y coste, manteniendo al mismo tiempo la procesabilidad en equipos de gran caudal.

La validación del rendimiento estructural pasa por combinar simulación por ordenador, ensayos en laboratorio y pruebas en condiciones reales. En Europa, centros de investigación y laboratorios especializados están desarrollando protocolos específicos para evaluar piezas impresas de gran tamaño, ya que no siempre es posible aplicar sin más las normas pensadas para materiales laminados o mecanizados.

Además de la resistencia estática, se evalúan aspectos como la resistencia al impacto, el comportamiento frente a ciclos térmicos y la durabilidad en ambientes húmedos o salinos, clave cuando se trabaja con embarcaciones y estructuras expuestas al exterior. Todo ello condiciona la elección de materiales, parámetros de impresión y posibles tratamientos posteriores, como recubrimientos protectores o postprocesos de curado.

Europa como polo de innovación en gran formato

En los últimos años, varios centros tecnológicos y de innovación europeos se han posicionado como actores clave en el desarrollo de la impresión 3D de gran formato. Estos centros no solo investigan nuevos materiales y procesos, sino que también ofrecen servicios a empresas que quieren explorar aplicaciones concretas sin tener que invertir de entrada en maquinaria propia.

La colaboración entre fabricantes de equipos, proveedores de materia prima y usuarios finales está propiciando la aparición de soluciones muy adaptadas a sectores específicos. Por ejemplo, en el ámbito de los composites y los materiales ligeros, la fabricación aditiva a gran escala se estudia como complemento a los procesos de moldeo tradicionales, ya sea para producir moldes y utillajes grandes o para fabricar directamente piezas finales.

Ferias internacionales celebradas en Europa, centradas en los materiales compuestos y la fabricación avanzada, se han convertido en el lugar elegido para mostrar al público profesional las capacidades más recientes en impresión 3D XXL. Allí se presentan equipos industriales, casos de uso reales y demostraciones en vivo que permiten a los visitantes evaluar la madurez de la tecnología y su encaje en la cadena de valor, incluyendo eventos como Ferias internacionales de gran calado.

Este ecosistema europeo, que combina industria, centros de investigación y organismos de certificación, resulta fundamental para avanzar hacia una adopción más amplia. Las empresas demandan garantías de calidad, estándares claros y datos de rendimiento antes de apostar por sustituir procesos establecidos, y los proyectos piloto a escala real están ayudando a generar esa confianza.

Retos pendientes y perspectivas de adopción industrial

A pesar de los avances, la impresión 3D de gran formato todavía se enfrenta a varios retos antes de convertirse en una opción habitual en todas las plantas de producción. Uno de los principales desafíos es el control dimensional y la repetibilidad cuando se imprimen piezas de varios metros, donde pequeñas variaciones de proceso pueden amplificarse y dar lugar a desviaciones significativas.

También sigue siendo clave optimizar los tiempos de fabricación. Aunque los caudales de extrusión son cada vez mayores, imprimir estructuras de gran tamaño puede llevar horas o incluso días, lo que obliga a planificar cuidadosamente la utilización de las máquinas y a estudiar estrategias de impresión que equilibren velocidad, calidad superficial y consumo de material. En este sentido, desarrollos orientados a más volumen y control por boquilla, como los que se han probado en algunos fabricantes, ayudan a optimizar los tiempos de fabricación.

La integración en la cadena de producción es otro aspecto relevante. Las empresas interesadas buscan que estos sistemas puedan conectarse con sus herramientas de diseño, simulación y control de calidad, y que exista un flujo de trabajo definido desde el modelo CAD (formatos como STL) hasta la pieza final, incluyendo inspecciones automatizadas y trazabilidad.

A medida que se resuelven estos puntos, se abre la puerta a una adopción más amplia en sectores donde el tamaño y la personalización son factores clave. La posibilidad de fabricar bajo demanda piezas únicas o series cortas de gran volumen, reduciendo almacenes y tiempos de desarrollo, está atrayendo el interés de empresas europeas que buscan modernizar sus procesos sin renunciar a requisitos técnicos exigentes.

La evolución reciente muestra que la fabricación aditiva de gran formato ha dejado de ser una mera curiosidad tecnológica para convertirse en una herramienta con un papel cada vez más claro en la industria. Con demostraciones a escala real, validaciones estructurales y un ecosistema europeo activo, la impresión 3D XXL se perfila como una opción viable para producir componentes de gran tamaño que hace pocos años resultaban impensables mediante técnicas aditivas.