La impresión 3D con polvos se ha convertido en una de las tecnologías más versátiles y potentes dentro de la fabricación aditiva. Más allá de las típicas bobinas de filamento o las resinas líquidas, los polvos poliméricos y metálicos permiten fabricar piezas con geometrías muy complejas, acabados profesionales y propiedades mecánicas que compiten (e incluso superan) a muchos procesos tradicionales.

Detrás de cada pieza impresa hay un universo de formulaciones de polvo, procesos térmicos y criterios de diseño que conviene conocer para elegir bien el material y la tecnología. Desde poliamidas sostenibles derivadas del ricino hasta superaleaciones de níquel para turbinas, pasando por titanio médico o aceros para herramientas, los polvos para impresión 3D son hoy la base de soluciones reales en sectores como la automoción, la aeronáutica, la medicina o los bienes de consumo.

Qué son los polvos para impresión 3D y por qué son tan importantes

Cuando hablamos de polvo para impresión 3D nos referimos al material básico que utilizan las tecnologías de lecho de polvo, como la sinterización láser selectiva (SLS), la Multi Jet Fusion (MJF) o los procesos de fusión de lecho de polvo metálico (como DMLS o variantes láser similares). Estas máquinas trabajan extendiendo finas capas de polvo y fusionándolo selectivamente hasta construir la pieza capa a capa.

Los polvos pueden estar formados por polímeros, metales, cerámicas o compuestos, con tamaños de partícula muy controlados para garantizar un buen flujo, una distribución uniforme en la bandeja de fabricación y una fusión estable. Esa combinación de composición química y granulometría es la que determina en gran medida la calidad de las superficies, la resolución de detalles, la densidad final de la pieza y sus propiedades mecánicas.

En el ámbito polimérico, los materiales más habituales son poliamidas (principalmente PA11 y PA12), polipropileno (PP), poliuretanos flexibles (TPU) y polibutileno tereftalato (PBT). Cada uno aporta un equilibrio distinto entre rigidez, tenacidad, resistencia química, estabilidad térmica o flexibilidad, lo que permite cubrir desde prototipos visuales hasta piezas finales sometidas a trabajo intensivo.

En paralelo, la impresión 3D metálica se apoya casi por completo en polvos metálicos atomizados, o en filamentos que integran partículas metálicas aglomeradas, que posteriormente se sinterizan. Aquí entran en juego aceros inoxidables, aceros para herramientas, titanio, aleaciones de níquel como Inconel, cromo-cobalto, aluminio de fundición y metales refractarios, entre otros.

Tipos de polvos poliméricos: estándar e ingenieriles

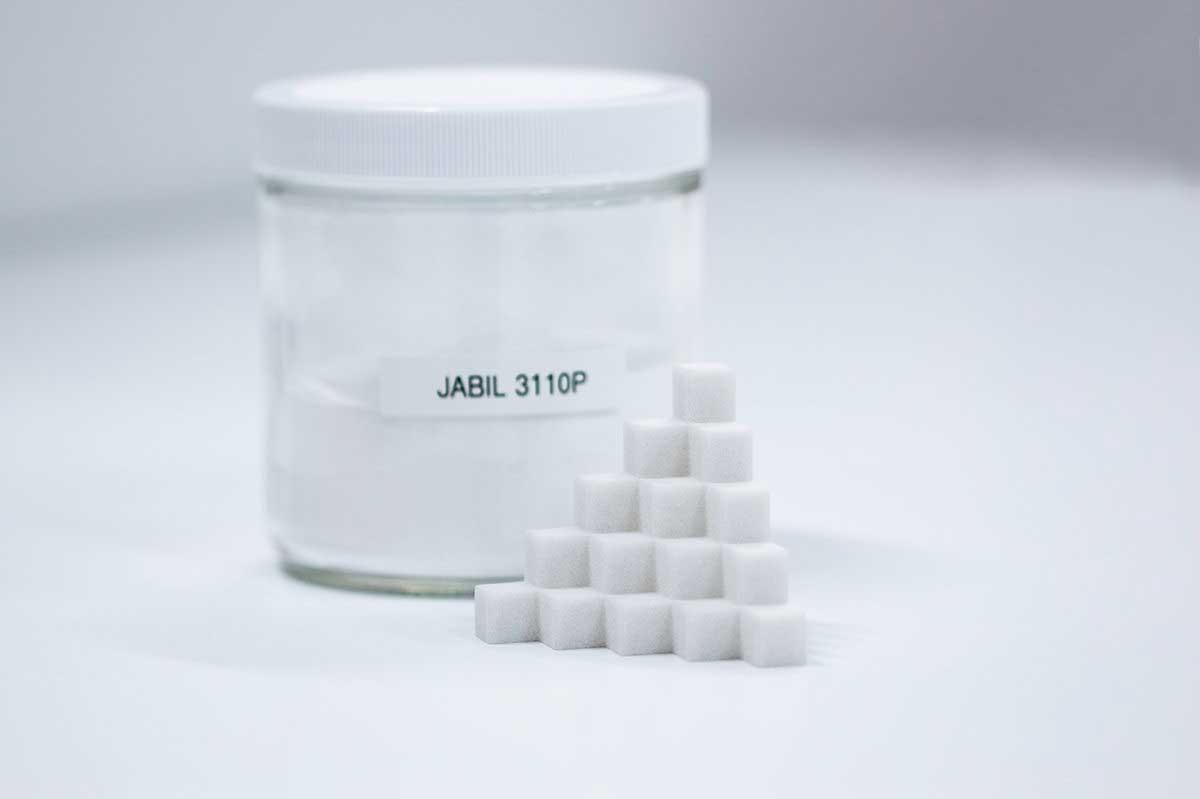

Dentro de los materiales plásticos utilizados en tecnologías SLS y MJF, podemos distinguir dos grandes familias: formulaciones estándar y polvos de carácter más ingenieril, diseñados para aplicaciones muy concretas. Esta clasificación no es oficial, pero ayuda bastante a entender qué podemos esperar de cada tipo de material.

Los polvos estándar buscan un equilibrio entre resistencia, flexibilidad y estabilidad química. Es decir, no están optimizados al máximo en un solo parámetro, sino que se comportan bien en un amplio rango de aplicaciones. Poliamidas como PA11 y PA12 encajan muy bien en esta categoría, ya que ofrecen buena resistencia mecánica, cierto grado de tenacidad, estabilidad dimensional y una absorción de humedad relativamente controlada.

Este tipo de formulaciones se usa desde la prototipación funcional hasta la fabricación de utillajes, plantillas, dispositivos de sujeción o incluso series cortas de producto final. Sectores como el automóvil, la aeronáutica o los bienes de consumo recurren a estas poliamidas para desarrollar carcasas, conectores, conductos, soportes y un sinfín de componentes que deben soportar uso diario, vibraciones, ciclos de temperatura o contacto con aceites y combustibles.

Los llamados polvos ingenieriles, por su parte, están formulados con aditivos o matrices especiales para ofrecer propiedades de alto rendimiento. Aquí encontramos materiales con resistencia a altas temperaturas, elevada tenacidad al impacto, gran resistencia al desgaste, estabilización frente a rayos UV, capacidad de disipación electrostática (ESD), detectabilidad magnética o radiopacidad, entre otras características avanzadas.

Gracias a este abanico de prestaciones, estas poliamidas modificadas, TPU avanzados o compuestos cargados permiten atacar aplicaciones exigentes: componentes aeroespaciales expuestos a estrés térmico, piezas de automoción en zonas cercanas al motor, elementos para electrónica de potencia con requisitos ESD, o dispositivos médicos donde se necesita ver con claridad la pieza en equipos de rayos X.

PA11: polvos sostenibles a partir del ricino

Uno de los ejemplos más interesantes de polvo polimérico para impresión 3D es el PA11 de origen biobasado. Su producción arranca con las semillas de ricino, un cultivo que prospera en suelos marginales, tolera bien la sequía y aporta un ingreso relevante a agricultores de determinadas regiones, especialmente en la India.

Las semillas se prensan para obtener un aceite vegetal similar a otros aceites industriales. Ese aceite se transforma mediante procesos químicos en un monómero, que posteriormente se polimeriza para dar lugar al PA11 en forma de gránulo o polvo, válido tanto para moldeo por inyección como para tecnologías de impresión 3D en lecho de polvo.

Para que este material funcionara correctamente en impresión por fusión de lecho láser, empresas especializadas tuvieron que ajustar la curva de fusión, la fluidez del polvo y la distribución de partículas. De esta colaboración salieron formulaciones comerciales específicas, como el PA 820-MF CN, compatibles con sistemas de fabricantes como EOS (por ejemplo, equipos EOS P 396 o EOS P 770), que exigen parámetros de proceso finamente ajustados.

El resultado son polvos PA11 con un nivel de calidad muy alto, reconocidos por su combinación de tenacidad, durabilidad, ligereza y buena procesabilidad. Estas propiedades hacen que no se limiten a accesorios de estilo de vida o piezas de consumo, sino que también se empleen en aplicaciones aeronáuticas y de automoción donde la absorción de impactos y la resistencia al fatiga son clave.

A todo ello se suma el componente de sostenibilidad y responsabilidad social: el cultivo del ricino ha beneficiado ya a cientos de miles de familias en las zonas donde se produce, y el hecho de utilizar un recurso vegetal no comestible en suelos que no compiten con otros cultivos añade un plus desde el punto de vista medioambiental.

Tecnologías de impresión 3D con polvo polimérico: SLS y MJF

Las dos tecnologías más extendidas para trabajar con polvo plástico son la sinterización láser selectiva (SLS) y la Multi Jet Fusion (MJF). Ambas comparten una filosofía común: se extiende una fina capa de polvo sobre la plataforma de construcción, se fusionan las zonas que corresponden a la sección de la pieza y se repite el proceso hasta completar el volumen.

En un sistema SLS clásico, un láser de alta potencia recorre la superficie siguiendo la geometría de la capa. El polvo se calienta hasta un punto en el que las partículas se sinterizan, es decir, se fusionan parcial o totalmente, consolidando una sección sólida. Una vez completada la capa, el pistón de la plataforma desciende ligeramente y se deposita una nueva capa de polvo.

MJF, desarrollada por HP, adopta un enfoque diferente: sobre la capa de polvo se depositan agentes de fusión y de detalle mediante cabezales de inyección, de forma similar a una impresora de inyección de tinta. Posteriormente, una fuente de calor pasa sobre toda la superficie activando la fusión únicamente donde se han aplicado los agentes, lo que permite trabajar toda la capa a la vez.

Esta manera de operar hace que MJF alcance velocidades de producción muy altas y una gran uniformidad de propiedades dentro del volumen de la pieza, en comparación con sistemas SLS donde el láser traza cada contorno de forma secuencial. Además, suele ofrecer acabados superficiales más finos y una resolución dimensional muy competitiva, reduciendo el postprocesado necesario.

Una ventaja común de ambas tecnologías es que el propio polvo no fusionado actúa como soporte. Esto elimina la necesidad de estructuras de soporte dedicadas, amplía la libertad de diseño y simplifica la retirada de material tras la fabricación. El polvo excedente se puede recuperar en buena parte, mezclar con material virgen y reutilizar, lo que disminuye el desperdicio y mejora la eficiencia económica.

Ventajas y limitaciones de la impresión 3D con polvo

Los procesos de lecho de polvo ofrecen una serie de ventajas que explican su expansión en entornos industriales. La principal es la capacidad para fabricar geometrías complejas e intrincadas, con canales internos, celosías, paredes finas y detalles que a menudo serían imposibles o muy caros de producir mediante mecanizado, moldeo o procesos sustractivos convencionales.

El abanico de materiales disponibles también es un punto fuerte: se puede trabajar con polímeros técnicos, metales, cerámicas y compuestos, cada uno con propiedades térmicas, eléctricas, químicas o mecánicas específicas. Esto multiplica las posibilidades de personalizar la pieza al entorno de uso real (temperatura de trabajo, exposición química, esfuerzo mecánico, etc.).

En términos de sostenibilidad, los procesos basados en polvo reducen notablemente el desperdicio de material en comparación con el mecanizado, donde buena parte de la materia prima acaba en forma de viruta. El polvo no consolidado se recicla en gran proporción, se mezcla con un porcentaje de material nuevo y se vuelve a utilizar, lo que mejora tanto el coste por pieza como la huella de residuos.

Otro aspecto interesante es la capacidad de unir en un mismo flujo de trabajo la creación rápida de prototipos y la producción de series cortas. El mismo equipo puede servir para validar diseños en pocas unidades y, si el resultado convence, lanzar tiradas pequeñas o medianas de producto final sin necesidad de fabricar moldes caros.

Eso sí, la tecnología tampoco es perfecta. Las máquinas de lecho de polvo, especialmente las que utilizan MJF o sistemas de metal de alta gama, suponen una inversión inicial elevada, a la que hay que sumar infraestructuras auxiliares (equipos de postprocesado, sistemas de filtración y manejo de material, formación del personal, etc.). Además, el postprocesado es obligatorio: hay que retirar el polvo sobrante, limpiar las piezas y, en función de la aplicación, realizar tratamientos adicionales (chorreado, tintado, recubrimientos, pulido, infiltrados…).

Servicios especializados: acceso a MJF sin invertir en maquinaria

Para muchas empresas y profesionales, la forma más sensata de aprovechar la impresión 3D con polvo pasa por recurrir a servicios externos en lugar de comprar equipos propios. Plataformas como Weerg, que opera con una de las mayores flotas del mundo de impresoras Multi Jet Fusion de HP, permiten acceder a esta tecnología de manera totalmente online y con costes controlados.

El flujo es sencillo: se sube el modelo 3D a la web, el sistema genera una oferta de precio en tiempo real, se ajustan las opciones de material y acabado y se realiza el pedido. El proveedor se encarga de la producción, el postprocesado y el envío, eliminando la necesidad de gestionar polvo, hornos, cabinas de limpieza o personal especializado en la empresa del cliente.

Este tipo de servicios ofrecen piezas con alta precisión dimensional, buena calidad superficial y propiedades mecánicas consistentes, gracias al uso de impresoras MJF de última generación (como la serie 5600) y a flujos de trabajo estandarizados. En muchos casos, el acabado es suficientemente bueno como para prescindir de tratamientos adicionales, lo que ayuda a contener plazos y costes.

Además de prototipos funcionales, estos proveedores se han especializado en producción en serie de componentes finales, permitiendo fabricar lotes de decenas, cientos o miles de piezas sin las rigideces habituales de los procesos tradicionales (coste de moldes, tiempos de cambio de utillaje, mínimos de pedido elevados…). Esto abre la puerta a diseños personalizados y a una fabricación mucho más flexible.

Color en impresión 3D con resina: el ejemplo del Color Kit

Aunque no se basa en polvos, merece la pena mencionar soluciones como el Color Kit para resinas, porque ilustran la tendencia a integrar el control del color directamente en el proceso de impresión. Este kit incluye un cartucho base y varios pigmentos que permiten mezclar diferentes tonos y conseguir piezas opacas y mates sin necesidad de pintar o teñir tras la fabricación.

La idea es que el usuario pueda formular el color deseado antes de imprimir, introduciendo la mezcla en la impresora de resina y obteniendo la pieza lista, con el tono final integrado en el propio material. De este modo se reduce el trabajo manual posterior, se mejora la homogeneidad del color y se gana tiempo en series cortas o en piezas donde la estética es importante.

Este enfoque va en la misma línea que algunos desarrollos en impresión 3D con polvo a color, donde se combinan agentes de fusión y colorantes para conseguir piezas policromas directamente en el lecho de polvo, algo muy interesante para maquetas, modelos médicos, prototipos de diseño o productos de consumo con alto componente visual.

Materiales metálicos en polvo para impresión 3D

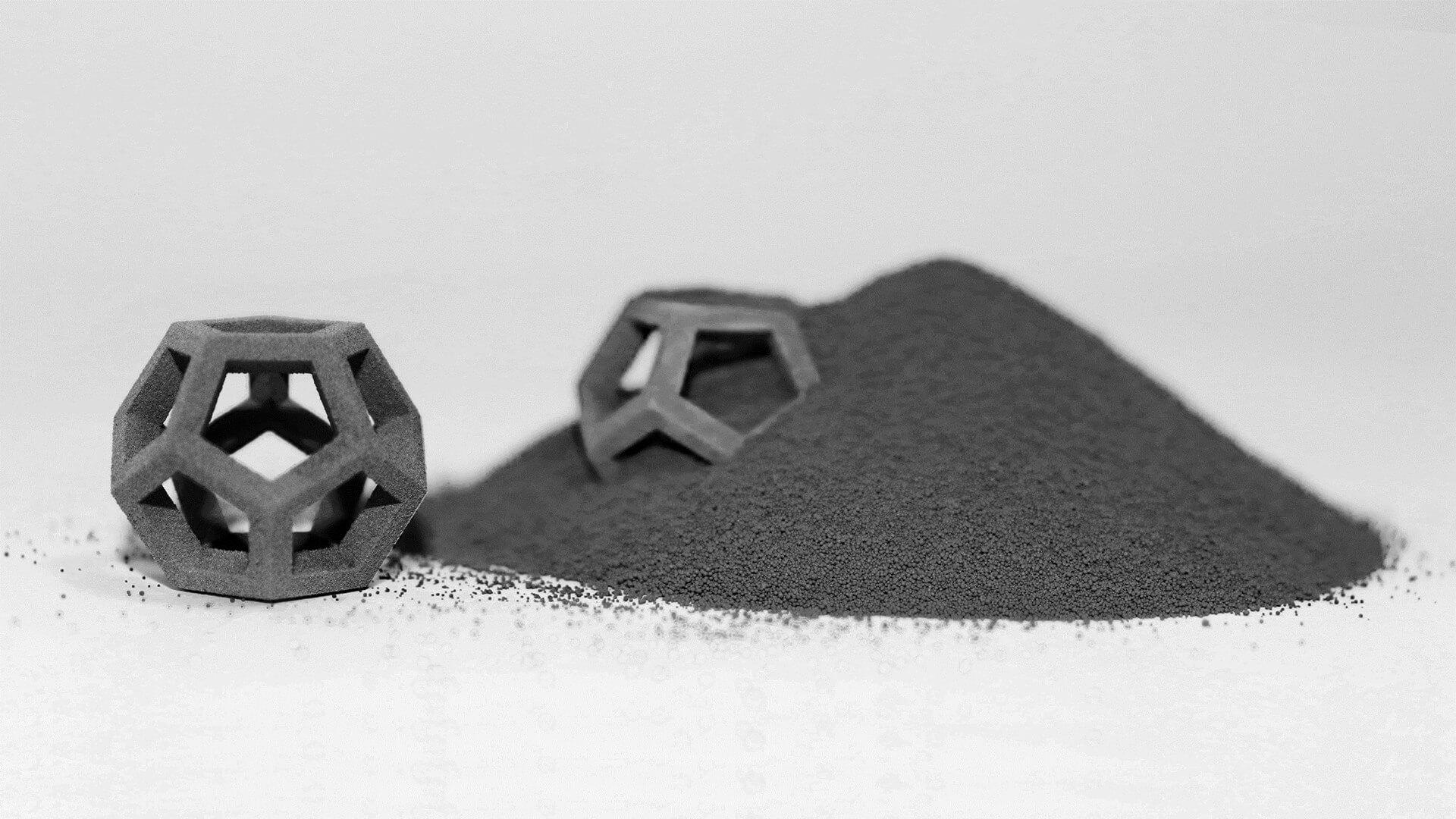

En el terreno de los metales, la impresión 3D se apoya casi siempre en polvos metálicos atomizados, producidos con un tamaño de partícula y una esfericidad muy controlados. Estos polvos se emplean en procesos como DMLS (Direct Metal Laser Sintering) y otras variantes de fusión de lecho de polvo láser. También existen filamentos compuestos que aglomeran polvo metálico con un ligante, que posteriormente se elimina mediante desaglomerado y sinterizado.

La posibilidad real de utilizar una aleación concreta depende de dos factores: su imprimibilidad (procesability) y la demanda. Hay metales que, por sus características físicas o químicas, resultan muy difíciles de fundir y solidificar de forma controlada en una impresora 3D; el aluminio es un buen ejemplo, ya que tiende a presentar problemas de reflectividad, oxidación y tensiones internas, lo que complica obtener piezas con calidad repetible.

Por otro lado, tiene que haber un volumen de mercado suficiente como para justificar el desarrollo de polvo de calidad, la caracterización de parámetros de proceso y la certificación de las piezas resultantes. Por eso la lista de metales que hoy se imprimen de forma estándar se centra en materiales de alto valor añadido y difícil mecanizado, donde la fabricación aditiva aporta una ventaja económica y funcional clara.

Entre los materiales más comunes en impresión 3D metálica se encuentran los aceros inoxidables (17-4 PH, 316L, 304), aceros para herramientas (H13, A2, D2), superaleaciones a base de níquel como Inconel, aleaciones de cromo-cobalto, titanio (Ti-6Al-4V) y, en menor medida, aluminios de fundición (4047 y otros similares). Cada uno tiene su nicho y justifica su uso por la combinación de prestaciones y coste total del proceso.

Impresión 3D en acero: inoxidables y aceros para herramientas

El acero es, con diferencia, el metal más utilizado en impresión 3D. Su buena resistencia mecánica, el coste razonable del polvo, la posibilidad de posprocesar (mecanizado, pulido, tratamiento térmico) y la disponibilidad de múltiples calidades lo convierten en una opción muy versátil para aplicaciones industriales.

Dentro de los aceros inoxidables, los más habituales en fabricación aditiva son 17-4 PH, 316L y 304. Se trata de aceros con alto contenido en cromo, lo que les confiere una excelente resistencia a la corrosión. El 316L ofrece una resistencia sobresaliente a ambientes agresivos, mientras que el 17-4 PH es especialmente valorado porque puede tratarse térmicamente para ajustar sus propiedades mecánicas en un rango muy amplio.

En cuanto a los aceros para herramientas, se recurre sobre todo a A2, D2 y H13, que forman parte de las series A, D y H respectivamente. Los aceros de la serie A (como el A2) son muy equilibrados, con buena resistencia al desgaste y tenacidad, ideales para punzones, matrices y utillajes generales. La serie D (por ejemplo D2) prioriza la resistencia al desgaste en trabajo en frío y se emplea mucho en cuchillas y herramientas de corte.

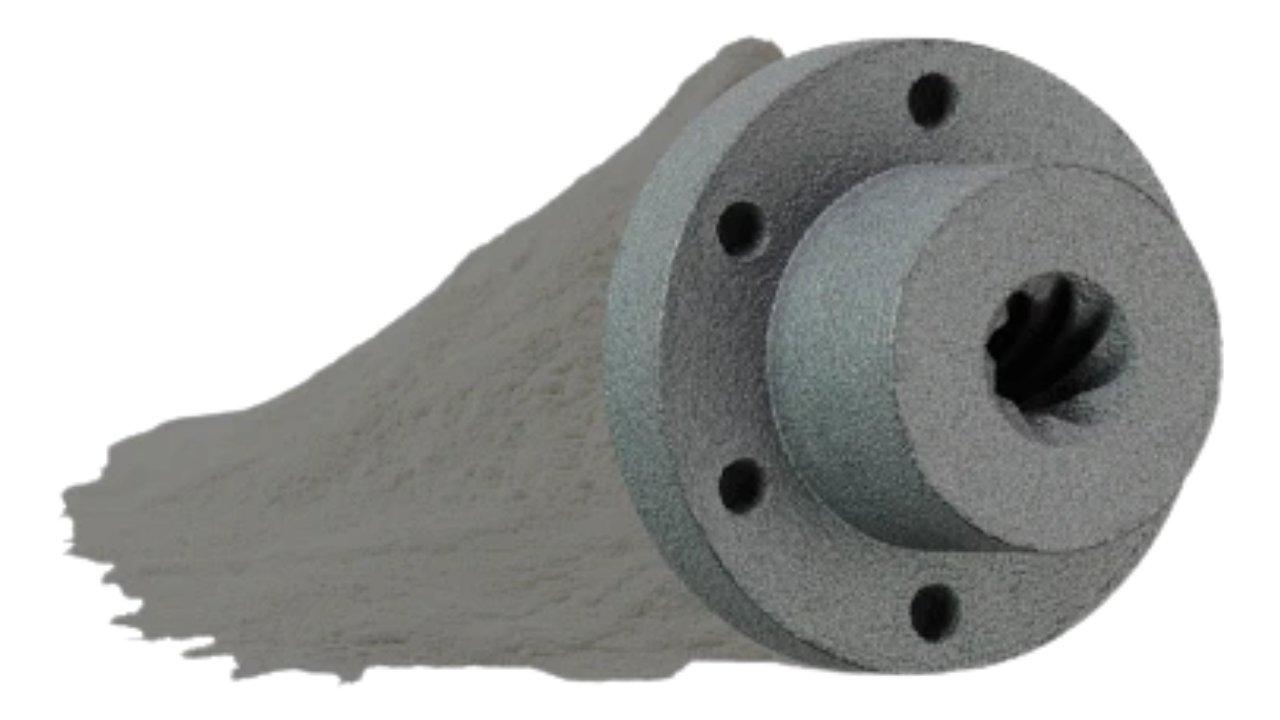

Los aceros de la serie H, con el H13 como referencia, están diseñados para mantener su resistencia y rigidez a altas temperaturas, lo que los hace idóneos para herramientas de trabajo en caliente: moldes de inyección, matrices para fundición a presión, etc. La impresión 3D permite crear canales de refrigeración conformados (cooling channels) imposibles de mecanizar, mejorando la productividad y la vida útil del utillaje.

No todos los aceros se imprimen con la misma frecuencia. Muchos aceros aleados de uso común en fabricación convencional no compensan el coste de la impresión 3D, ya que se mecanizan fácilmente y ofrecen propiedades más modestas. Por eso la fabricación aditiva se enfoca en calidades inoxidables y de herramienta, donde la combinación de rendimiento y dificultad de mecanizado juega a su favor.

Titanio y aleaciones especiales: alto rendimiento en entornos extremos

El titanio ocupa un lugar muy particular en la fabricación aditiva: no es un material barato ni fácil de trabajar de forma convencional, pero sus propiedades únicas justifican su uso en muchas aplicaciones críticas. Es ligero, muy resistente, estable frente a la corrosión y puede ser biocompatible, lo que lo hace ideal para aeroespacial, defensa y medicina.

La aleación más utilizada es el Ti-6Al-4V (a menudo abreviado como Ti64), tanto en impresión 3D como en procesos convencionales. Combina una excelente relación resistencia-peso con la posibilidad de ser tratado térmicamente para incrementar aún más su rendimiento. En impresión 3D se aprovecha, además, la opción de diseñar estructuras aligeradas, con rellenos tipo celosía, que mantienen la rigidez reduciendo de forma notable el peso del conjunto.

Las aplicaciones típicas del Ti64 impreso en 3D incluyen componentes aeronáuticos (estructuras, soportes, elementos de motor), piezas de cohetes y misiles, y un amplio abanico de implantes médicos, como prótesis ortopédicas personalizadas adaptadas a la anatomía de cada paciente. La combinación de biocompatibilidad, precisión geométrica y personalización es un punto fuerte en medicina.

Más allá del titanio, existen las llamadas superaleaciones, materiales diseñados para soportar temperaturas muy altas, ambientes corrosivos y niveles de esfuerzo extremos. Aquí destacan el Inconel (familia de aleaciones a base de níquel) y el cromo-cobalto, ambos ampliamente utilizados en impresión 3D metálica.

El Inconel, especialmente en sus variantes Inconel 718 y 625, se emplea en turbinas, componentes de motores y elementos de cohetes, donde la combinación de resistencia, dureza y estabilidad térmica es esencial. Son materiales muy caros de mecanizar con métodos tradicionales, por lo que la impresión 3D se vuelve especialmente atractiva para piezas complejas o series cortas.

Cromo-cobalto y otras aleaciones avanzadas

Las aleaciones de cromo-cobalto (CoCr) son otro ejemplo de material de alto rendimiento impreso en 3D. Destacan por su elevada resistencia específica, excelente resistencia a la corrosión y buena biocompatibilidad, hasta el punto de ser consideradas, en muchos casos, un escalón por encima del titanio en cuanto a prestaciones, aunque también con un coste superior.

Estas aleaciones se utilizan en turbinas, componentes sometidos a desgaste y ambientes hostiles, y, a diferencia de muchas formulaciones de Inconel, también se emplean en aplicaciones médicas como implantes dentales, prótesis de cadera, placas y tornillos óseos, gracias a su compatibilidad con el organismo humano.

Dentro de este grupo también encontramos composiciones como CoCrW, una de las denominadas “aleaciones de estelita”. Este tipo de material se caracteriza por soportar muy bien distintos tipos de desgaste, corrosión y oxidación a alta temperatura, lo que lo convierte en un candidato ideal para recargues duros, revestimientos protectores o piezas de larga duración sometidas a fricción.

Según su composición concreta, estas aleaciones pueden presentarse en forma de alambre de soldadura, polvo para recargue duro, polvo para proyección térmica o incluso como piezas obtenidas por fundición, forja y pulvimetalurgia. La impresión 3D con polvo es una herramienta más dentro de este abanico, especialmente útil cuando se busca combinar el rendimiento del material con geometrías internas complejas.

Aluminio en impresión 3D: retos y situación actual

El aluminio es omnipresente en la industria tradicional, pero su uso en impresión 3D aún es limitado. La combinación de alta reflectividad del láser, sensibilidad a la oxidación y propensión a generar porosidad lo convierte en un material complejo de procesar con garantías en equipos estándar, lo que ha frenado su adopción frente a otros metales.

Las formulaciones que se imprimen hoy con mayor frecuencia son aleaciones de fundición con alto contenido en silicio, como el 4047 y otras similares. La presencia de silicio (a menudo hasta un 12 %) mejora la fluidez y el comportamiento durante la solidificación, pero a cambio ofrece propiedades mecánicas inferiores a aluminios de uso estructural como 6061 o 7075.

No está claro cuándo el aluminio se convertirá en un material de uso extendido en impresión 3D, con el mismo grado de madurez que el acero o el titanio. Mientras tanto, en muchas aplicaciones se recurre a diseños de acero o titanio impresos con estructuras aligeradas que logran relaciones peso-resistencia similares o incluso mejores que las piezas de aluminio mecanizadas de forma convencional.

Catálogos de materiales metálicos y evolución futura

Fabricantes de sistemas de impresión metálica como EOS han desarrollado amplios catálogos de materiales DMLS, con más de treinta aleaciones y decenas de procesos cualificados adaptados a cada una de sus plataformas. Estos catálogos incluyen aluminio, cromo-cobalto, aleaciones de níquel, metales refractarios, aceros inoxidables, aceros para herramientas y titanio, todos ellos con parámetros de proceso validados y propiedades de pieza documentadas.

Esta filosofía de “materiales, parámetros y máquina alineados” es clave para obtener resultados fiables y repetibles. Cada polvo se acompaña de una ventana de proceso recomendada, controles de calidad en la cadena de suministro (desde la fabricación del polvo hasta su entrega y manipulación) y datos de propiedades mecánicas que facilitan la homologación en sectores regulados.

Los equipos de I+D de estos fabricantes trabajan de manera continua en nuevos materiales y variantes, a menudo en colaboración con clientes que necesitan propiedades muy específicas: mayor resistencia a la fatiga, comportamiento mejorado a alta temperatura, conductividad optimizada, etc. A medida que se amplía el abanico de polvos disponibles y se abaratan, surgen nuevas aplicaciones donde la impresión 3D compite en coste total con la fabricación convencional.

Todo apunta a que el futuro próximo traerá polvos metálicos más asequibles y compatibles con más plataformas, así como materiales híbridos o compuestos con funciones avanzadas (sensorización integrada, gradientes de propiedades, etc.). Esto alimentará una adopción aún mayor de la fabricación aditiva en líneas de producción, más allá del prototipado y la fabricación de utillajes.

Polvos cerámicos y otros materiales especiales

Además de polímeros y metales, la impresión 3D con polvo también abarca materiales cerámicos y plásticos especiales. En el caso de las cerámicas, encontramos formulaciones basadas en óxido de aluminio (Al2O3), nitruro de silicio (Si3N4), carburo de titanio siliciado (Ti3SiC2) u óxido de circonio (ZrO2), entre otros.

Estas cerámicas permiten obtener piezas con altísima dureza, gran resistencia al desgaste y excelente comportamiento a alta temperatura, muy útiles en aplicaciones de aislamiento, componentes de hornos, elementos de maquinaria sometidos a fricción o incluso componentes médicos específicos. No obstante, requieren procesos de sinterizado y postprocesado muy cuidados, por lo que suelen ofrecerse bajo pedido por parte de proveedores especializados.

En el ámbito plástico, junto a las poliamidas y TPU ya mencionados, existen materiales como ABS, PLA y resinas fotosensibles adaptados a distintas tecnologías de impresión (FDM, SLA, DLP, etc.), que se pueden complementar con el uso de polvos cuando se busca una combinación concreta de propiedades o un tipo de geometría difícil de conseguir con otros procesos.

Si una aplicación exige dimensiones, tolerancias o composiciones no estándar, lo habitual es contactar con el equipo técnico o de ventas del proveedor de polvos o del servicio de impresión. En muchos casos es posible desarrollar mezclas personalizadas o ajustar el proceso para adaptarse al proyecto, aunque esto suele implicar tiempos y costes adicionales.

En paralelo, la fabricación mediante polvo sigue siendo una herramienta esencial para la creación rápida de prototipos industriales, donde la capacidad de iterar diseños con rapidez y validar conceptos funcionales marca la diferencia en plazos de desarrollo y coste de los proyectos.

Todo este ecosistema de polvos para impresión 3D —desde las poliamidas biobasadas hasta las superaleaciones, pasando por cerámicas técnicas y compuestos especiales— está transformando la forma en la que se concibe y se fabrica un producto. La combinación de libertad de diseño, optimización del material y flexibilidad en la producción da lugar a soluciones que, hace solo unos años, habrían requerido múltiples procesos y un coste inasumible para muchas empresas.