En próximos artículos se detallarán los tipos de máquinas CNC que existen según su función, como los tornos, fresadoras, router o de corte, grabado, perforación, etc. Sin embargo, en este artículo nos centraremos en conocer los tipos según los materiales que pueden trabajar, y también según la libertad de movimiento que tengan, es decir, según los ejes. Esto es fundamental para conocer los usos y las posibilidades que ofrecerán el resto de tipos de máquinas según su función.

Tipos de máquinas CNC

Como he comentado, estos equipos se pueden catalogar según varios factores. El análisis de los tipos según sus funciones lo dejaremos para próximos artículos, ya que habrá una publicación especialmente dedicada a cada tipo en profundidad. Aquí nos vamos a centrar en dos formas de catalogar los tipos de máquinas CNC que son comunes a todos los tipos según su función.

Según los materiales

Según los materiales que una máquina CNC puede utilizar, se pueden catalogar en varios grupos. Pero hay que tener en cuenta que las propiedades mecánicas de los metales pueden ser muy diversas, y no todas permiten todo tipo de mecanizados o de igual forma.

Máquina CNC para metal

La máquina CNC para metal es aquella cuyas herramientas pueden trabajar con este tipo de materiales y sus aleaciones. La cantidad de materiales metálicos con los que pueda trabajar una máquina dependerá del modelo y de las herramientas que pueda manejar. Pero suelen ser materiales muy empleados para fabricar todo tipo de piezas por sus propiedades mecánicas. Los metales y aleaciones metálicas adecuadas para el mecanizado por CNC deben tener unas propiedades mecánicas específicas que incluyen como la resistencia, flexibilidad, dureza, etc.

Entre los metales más populares para CNC destacan:

- Aluminio: es un metal bastante rentable para mecanizado CNC. Es ligero, es fácil de mecanizar, es resistente, y puede tener una amplia variedad de aplicaciones, desde ventanas, puertas, estructuras de vehículos, disipadores térmicos, etc. Entre los tipos de aluminio más empleados están:

- Aluminio 6061: buena resistencia a las condiciones climáticas, aunque no tanto a químicos y agua salada. Muy empleado para revestimientos, puertas, ventanas, etc.

- Aluminio 7075: muy dúctil, resistente, y resistente a la fatiga por lo que se suele usar para vehículos y la industria aeroespacial, aunque es más complicado de mecanizar (no es fácil crear piezas tan complejas).

- Acero inoxidable: es menos fácil de mecanizar, pero combina fantásticas características como su bajo coste, su resistencia, y su infinidad de usos. Ciertamente estamos rodeados de piezas de acero si miramos a nuestro alrededor. En el CNC, los tipos más habituales son:

- 304: es muy común, y se puede usar en múltiples aplicaciones domésticas, desde revestimientos y estructuras de electrodomésticos, hasta utensilios de cocina, pasando por tuberías, etc. Tiene una buena soldabilidad y formabilidad.

- 303: por sus propiedades de resistencia a la corrosión, dureza y durabilidad, este acero tratado con azufre se emplea para crear ejes, engranajes, accesorios de vehículos de todo tipo, etc.

- 316: es un acero increíblemente fuerte y resistente a la corrosión, por lo que es útil para algunos implantes médicos, para la industria aeroespacial, etc.

- Acero: esta aleación de hierro-carbono es muy económica, incluso más que el acero inoxidable. No ofrece la misma resistencia a la corrosión, pero tiene propiedades similares en otros aspectos. Entre los tipos más usados para mecanizado CNC está:

- Acero 4140: un acero con inferior contenido en carbono, pero aleado con manganeso, cromo y molibdeno. Destaca por su alta resistencia a la fatiga, tenacidad, y resistencia al impacto. Por este motivo, es muy atractivo para multitud de aplicaciones industriales, como el sector de la construcción.

- Titanio: es un metal muy caro, pero tiene propiedades excelentes, como su baja conductividad térmica, su alta resistencia, y su ligereza, aunque no permite un mecanizado tan fácil como los anteriores. Por ejemplo:

- Ti6AI4V de Grado 5: esta aleación tiene una excelente relación resistencia-peso, resiste bien a los químicos y a la temperatura. Por eso se usa para aplicaciones expuestas a condiciones extremas, implantes médicos, en el sector aeroespacial, y en los vehículos de alta gama o motorsport.

- Latón: esta aleación de cobre y zinc permite un mecanizado muy fácil, aunque no sea de los metales más baratos. Tiene una dureza media y alta resistencia a la tracción, por lo que es bueno para aplicaciones eléctricas, médicas y automotrices.

- Cobre: es un metal que permite un excelente mecanizado, pero tiene un alto coste. Sus propiedades lo hacen fantástico para la industria eléctrica y electrónica y para la térmica, ya que es un gran conductor eléctrico y térmico. Por ejemplo, se pueden hacer piezas conductoras de electricidad, o disipadores de calor al igual que ocurría con el aluminio.

- Magnesio: es uno de los metales más fáciles de mecanizar debido a sus propiedades mecánicas. También tiene una alta conductividad térmica, y es ligero (un 35% más que el aluminio), por lo que es fantástico para piezas del sector del automóvil y aeroespacial. El mayor inconveniente es que es un metal inflamable, por lo que el polvo, virutas, etc., se pueden inflamar y producir incendios. El magnesio se puede quemar bajo el agua, el CO2 y el nitrógeno. Un ejemplo usado para CNC es:

- AZ31: excelente para el mecanizado y de grado aeroespacial.

- Otros: por supuesto, existen otros muchos metales puros y aleaciones que se pueden trabajar en CNC, aunque estos descritos son los más populares.

Durante el proceso de diseño por CAD de estas piezas metálicas hay que tener en cuenta las características de estos metales. Además, las máquinas CNC para trabajarlos deben tener las herramientas adecuadas y la potencia necesaria para hacerlo. Por otro lado, a la hora de mecanizar un metal por CNC se deben tener en cuenta algunos factores: uso previsto/propiedades necesarias y coste total (coste de material + coste del mecanizado). Por otro lado, el objetivo de muchas máquinas CNC es producir una alta cantidad de piezas con el coste más bajo posible y en el menor tiempo posible. Mientras más fácil de mecanizar sea el metal, menos tiempo y coste tendrá, aunque esto también dependerá de la complejidad de la pieza.

Por último, me gustaría destacar que también es importante el acabado y los procesamientos posteriores que se le pueda dar a los metales tras el mecanizado CNC. Por ejemplo, algunas piezas necesitarán pulidos para eliminar marcas producidas por las herramientas CNC, eliminar las rebabas tras los cortes, tratamientos superficiales (galvanizado, pintado,…) para evitar la corrosión o por motivos estéticos, etc.

Máquina CNC para madera

Existen una gran cantidad de maderas disponibles en el mercado, incluso tableros de partículas, MDF, contrachapados, etc. La madera, por lo general, permite un mecanizado bastante fácil, por lo que es muy empleada para el fresado, corte y torneado. Además, es un material relativamente barato, y abundante. Por otro lado, suele ser uno de los materiales más empleados también para las máquinas CNC domésticas que usan algunos makers y aficionados al DIY o bricolaje.

Algunos ejemplos de maderas para trabajar con CNC son:

- Maderas duras: suelen ser maderas exóticas y con una gran durabilidad y calidad. Son caras, pero sus vetas apretadas las hacen muy resistentes para multitud de aplicaciones. Estas necesitan de herramientas más rígidas y duras para trabajarla, y puede llevar un mayor tiempo. Sin embargo, pueden ser mejores que las blandas cuando se trata de tallados complejos o formas intrincadas. Algunos ejemplos habituales son:

- Fresno: madera de color claro, pesada, con excelentes propiedades mecánicas como la rigidez y dureza. Se puede usar para sillas, mesas, palos de hockey, bates de béisbol, raquetas de tenis, etc.

- Haya: similar al anterior en términos de resistencia, pero es más flexible. Por tanto, puedes construir piezas de muebles con formas curvas sin que se astille. Al ser inodora, también se puede usar para cucharas, platos, vasos, tablas de cortar, etc. Eso sí, esta madera no es recomendable para tallar.

- Abedul: es muy dura, similar a la de roble o nogal. Su color es claro, no se abolla fácilmente, tiene buena resistencia, y sujeta bien los tornillos. Por tanto, se puede usar para refuerzos de estructuras de muebles.

- Cerezo: tiene un color marrón rojizo claro, buena resistencia, no se deforma fácilmente, fácil de tallar, y es dura. Por tanto, se puede usar para adornos tallados, muebles, instrumentos musicales, etc. Pero hay que tener precaución a la hora de trabajarla con herramientas poco afiladas, ya que podrían generar marcas de quemaduras por el rozamiento.

- Olmo: con un tono marrón rojizo claro-medio, gran dureza, y fantástica para tablas de cortar, muebles, paneles decorativos, bates y palos de hockey, etc. Eso sí, se puede estropear si se usa un husillo de baja potencia para cortarla por sus fibras.

- Caoba: es muy popular por su aspecto y solidez, con un tono marrón rojizo intenso. Es muy resistente al daño por agua y es apta para construir embarcaciones, cálices, muebles, instrumentos musicales, pavimentación de suelos (parqué), etc.

- Arce: es una de las más duras y duraderas, y no necesitan demasiado tratamiento tras el mecanizado. Ideal para escritorios, mesas de trabajo, suelos, tablas de corte para carniceros, y otros instrumentos que deben resistir «maltrato».

- Roble: una madera resistente a las roturas, resistente a la humedad e intemperie, y pesada, además de interesante desde el punto de vista estético. Por eso puede servir para muebles de exterior, construcción naval, etc. Debido a sus características de vetas cruzadas, deberás hacer pases poco profundos para su corte, y usar mejor cortadores con punta de carburo.

- Nogal: es una madera cara, con color marrón fuerte. Pero es resistente a los golpes, es dura, no se quema fácilmente durante el mecanizado, aunque se deberán hacer pasadas poco profundas para los cortes para evitar que se rompa. Las aplicaciones para este material pueden ser desde culatas de armas, hasta esculturas y tallas de relieve, pasando por cuencos torneados, muebles e instrumentos musicales.

- Maderas blandas: son una buena opción para principiantes o tipos de máquinas CNC que no sean demasiado potentes. Además, al ser más económicas y fáciles de encontrar, pueden ser recomendables para carpintería low-cost. Incluso tienen otro aspecto positivo, y es que no producen tanto desgaste en las herramientas. Sin embargo, no tienen las mismas propiedades que las duras. Algunos ejemplos habituales son:

- Cedro: tiene un aroma agradable, y un tono marrón rojizo bastante bonito, con nudos que pueden dificultar el fresado. Es resistente a la intemperie, por lo que podrás hacer muebles para exteriores, botes, vallas, postes, etc. No se quema fácilmente a velocidades lentas de maquinado como las duras.

- Ciprés: tiene buena resistencia a la descomposición, es blanda, fácil de trabajar, aunque tiene nudos que pueden dificultar este trabajo en bloques grandes. Se puede usar para armarios, muebles, ventanas, molduras y paneles.

- Abeto: madera fácil de trabajar, con patrón consistente, blanda, y durable. A pesar de no estar entre las maderas duras, se puede usar también para suelos.

- Pino: es una madera barata, con un color pálido y peso ligero. Mantiene bien su forma y no se encoje demasiado. Es suficientemente dura para dificultar el mecanizado de tallado. Se debe reducir la longitud de los cortes para evitar el astillado, y se deben usar velocidades de husillo más rápidas para evitar desperfectos.

- Secoya: madera con un tono rojo, muy resistente a la descomposición y a la luz solar. Es fácil de mecanizar y el resultado es muy suave. Puede ser una buena elección para tallar, crear detalles complejos, o para objetos que vayan a estar a la intemperie. Eso sí, se debe usar herramientas muy afiladas para evitar el astillado y desgarre.

- Abeto: es una de las más duras dentro del espectro de maderas blandas. Es liviana, pero susceptible a la descomposición. Se trabaja fácil, y es asequible. Puede ser buena como paneles, instrumentos musicales, muebles, etc.

- MDF: estas siglas hacen referencia a un tablero de fibra de densidad media, un tipo de madera de ingeniería (hecha por el hombre) que se usa para muebles, puertas, etc. Es muy barata ya que está hecha de residuos de madera dura y blanda combinados con cera y resinas. Es más denso que el contrachapado y se trabaja fácilmente, sin que se astille o se rompa fácilmente (la velocidad de husillo y alimentación deben ser adecuadas, ya que se calientan con bastante rapidez y pueden quemarse), y tendrá un acabado suave. Sin embargo, puede tener mejor resistencia en una dirección que en otra, algo que no es positivo para piezas que deban ser robustas o para estructuras. Otro detalle importante es el estético, ya que no ofrece las vetas de la madera natural, por lo que requiere pintura, o uso de láminas decorativas. Como precaución decir que las partículas finas que se inhalan durante los procesos con MDF son dañinas para la salud, ya que no es solo madera. Usa mascarilla.

- Contrachapado: está hecha de múltiples láminas delgadas de madera que se pegan entre sí. Pesa menos que otras maderas macizas, y puede ser apropiado para armarios colgantes, y para otras cosas de bajo coste y bajo precio. Tienes que tener precauciones al trabajarla con cualquier tipo de máquinas CNC, ya que tiende a astillarse

También deberías considerar otros aspectos importantes a la hora de elegir la madera adecuada para tu proyecto:

- Tamaño de grano: el grano fino pertenece a las maderas blandas, el grano grueso a las duras. La de grano fino es más fácil de fresar, pero la de grano grueso ofrece mayor suavidad y mejor acabado.

- Contenido de humedad: interfiere en la flexión y durabilidad de la madera, además del acabado durante el tallado y las velocidades de avance que puedes lograr. Lo ideal para tallar son maderas entre el 6-8% de humedad. La humedad también determinará la temperatura de la herramienta durante el proceso, y por cada 1% de humedad que se sube, la temperatura aumentará unos 21ºC. Además, un bajo grado de humedad puede hacer que la superficie se desgarre excesivamente y demasiada humedad puede causar superficies más difusas.

- Nudos: son zonas donde se unen las ramas con el tronco, y suelen tener fibras en diferentes direcciones y son más duras y oscuras. Cuando se está trabajando con una máquina CNC, el cambio repentino de dureza podría producir una carga de choque, por lo que deberías usar parámetros adecuados o usar direcciones en las que se eviten estos nudos.

- Tasa de avance: es la velocidad de avance a la que la herramienta pasa sobre la superficie de la pieza. Si es demasiado baja puede causar quemaduras en la superficie de la madera, y si es demasiado alta puede causar astillas. La mayoría de modelos de máquinas suelen tener diferentes ajustes para trabajar con múltiples materiales, otras necesitarán que los ajustes manualmente.

- Herramientas: además de elegir máquinas CNC con husillos con al menos 1 a 1.5 CV (0.75 a 1.11 kW) para conseguir las velocidades de mecanizado adecuadas para la madera, también es importante la herramienta usada (y la sustitución cuando esté desgastada o desafilada):

- Corte ascendente: eliminan las virutas en dirección ascendente, y pueden rasgar el borde superior de la pieza.

- Corte descendente: empujan la madera cortada hacia abajo, lo que brinda un borde superior liso, aunque puede generar rasgado en el borde inferior.

- Corte recto: no están en ángulo con respecto a la superficie de corte, por lo que ofrecen un equilibrio entre las dos anteriores. En contra tienen que la velocidad de eliminación del material no es tan rápida y suelen calentarse más.

- Compresión: es un tipo de herramienta que tiene una longitud de pocos milímetros y que puede lograr corte hacia arriba o hacia abajo controlando la profundidad de corte. Esto permite acabados de bordes superiores e inferiores lisos.

Otros materiales

Por supuesto, existen máquinas CNC que pueden trabajar con múltiples materiales intercambiando las herramientas. También otros tipos de máquinas CNC que van más allá de la madera y el metal. Algunos otros ejemplos de materiales aptos para CNC son:

- Nailon: un polímero termoplástico de baja fricción que se puede usar como alternativa al metal en algunos casos. Es un material rígido, fuerte, resistente a impactos, con buena resistencia química, y sorprendentemente elástico. Se puede emplear para depósitos,piezas para electrónica, engranajes, etc.

- Espumas: un material que puede tener diferentes valores de rigidez y es muy ligera y durable.

- Otros plásticos: como el POM, PMMA, acrílico, ABS, policarbonato o PC, y polipropileno o PP, poliuretano, PVC, caucho, vinilo, goma…

- Cerámicas y vidrios: alúmina, SiO2, cristal templado, arcilla, feldespato, porcelana, gres, etc.

- Fibras: fibra de vidrio, fibra de carbono…

- Multimaterial: ACM o paneles de sándwich.

- Papel y cartón

- Mármol, granito, piedra, silicio,…

- Cuero y otros tejidos

Según sus ejes

Los tipos de máquinas CNC según sus ejes determinarán la cantidad de grados de libertad de movimientos y la complejidad de las piezas que puede labrar. Las más destacadas son:

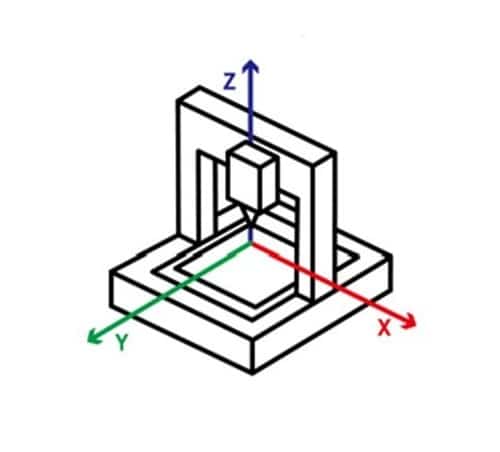

Máquina CNC de 3 ejes

El mecanizado de 3 ejes, o máquinas CNC de 3 ejes, permite que la herramienta de trabajo pueda operar en tres dimensiones o direcciones denominadas X, Y y Z. Este tipo de máquinas se suelen usar para el mecanizado de geometría 2D, 2.5D, y 3D. Muchas de las máquinas CNC baratas suelen tener esta configuración de ejes, y también muchas industriales, ya que es una de las configuraciones más habituales.

- Eje X e Y: estos dos ejes trabajarán la pieza de forma horizontal.

- Eje Z: permite a la herramienta grados de libertad vertical.

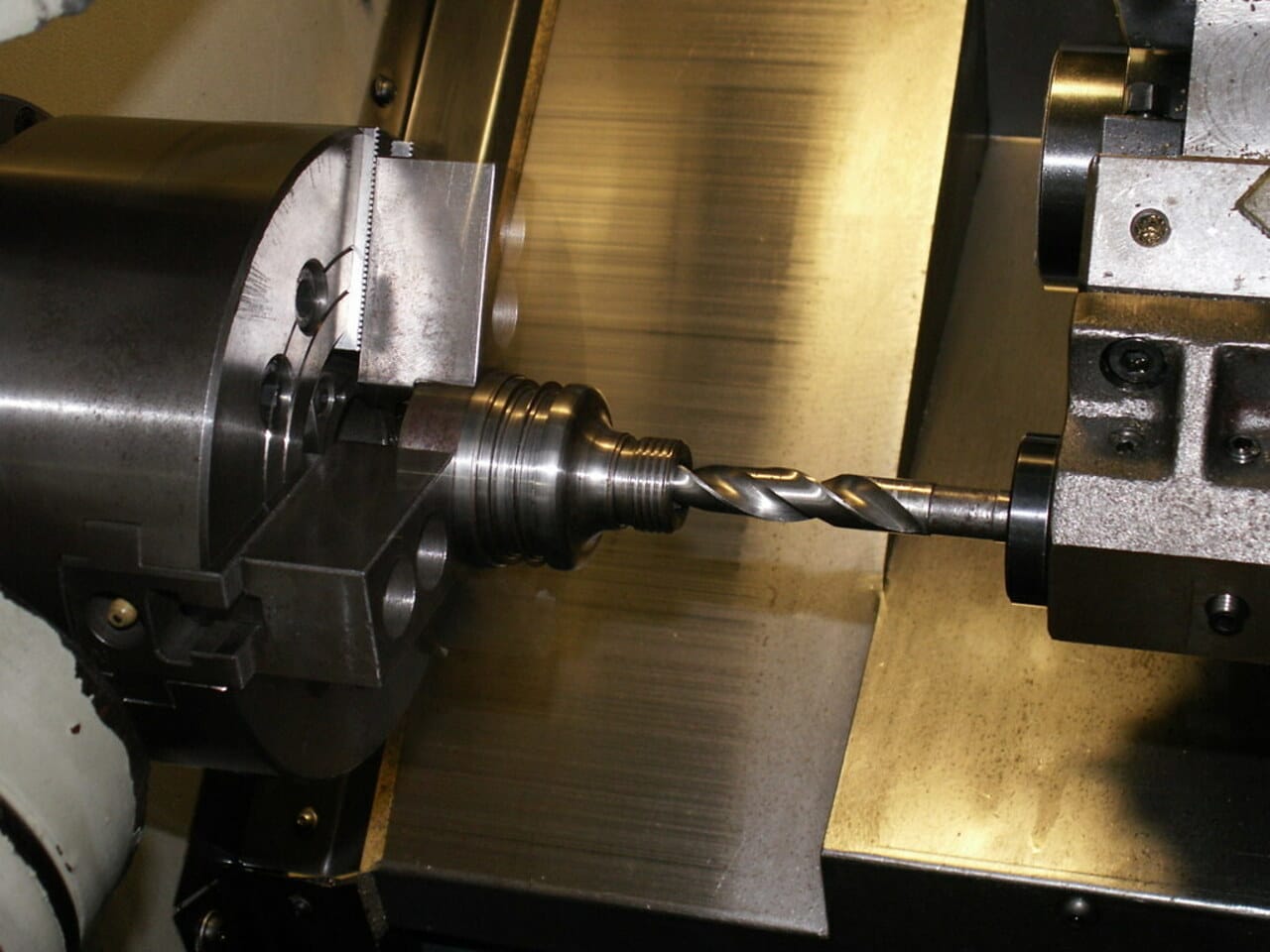

El mecanizado CNC de 3 ejes fue una evolución a partir del torneado rotativo. La pieza ocupará una posición estacionaria mientras la herramienta de corte se mueve a lo largo de estos tres ejes. Ideal para piezas sin detalles complejos ni profundidad.

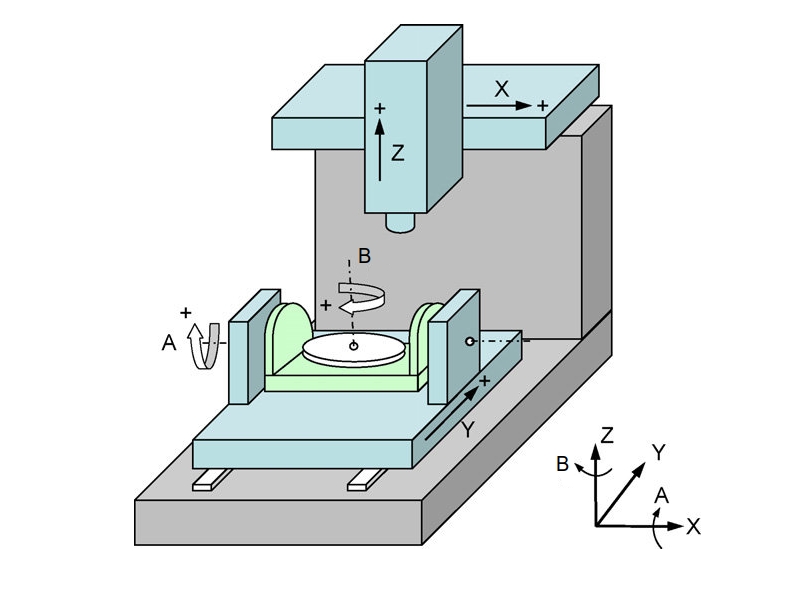

Máquina CNC de 4 ejes

Las máquinas CNC de 4 ejes son similar a las anteriores, pero se agrega un eje adicional para la rotación de la pieza. El cuarto eje se denomina eje A y girará mientras la máquina no está labrando el material. Una vez colocada la pieza en la posición correcta, se aplica un freno a dicho eje y los ejes XYZ siguen labrando la pieza. Existen algunas máquinas que permiten mover XYZA de forma simultánea, y se conocen como máquinas CNC de mecanizado continuo.

Este tipo de máquinas CNC pueden crear mayor grado de detalle que las anteriores, y pueden ser aptas para piezas con cavidades, arcos, cilindros, etc. Este tipo de máquinas suelen tener dos problemas, como es el desgaste del engranaje helicoidal si se usa de forma intensa, y que puede haber holgura en el eje que pueda afectar a la precisión o fiabilidad de la máquina por las vibraciones.

Máquina CNC de 5 ejes

Una máquina CNC de 5 ejes se basa en una herramienta con 5 grados de libertad o direcciones diferentes. Además de X, Y, y Z, hay que agregar la rotación con el eje A como en la de cuatro ejes, y otro eje adicional denominado eje B. Esto consigue que las herramientas se puedan acercar a la pieza en todas direcciones en una sola operación, sin la necesidad de re-posicionar manualmente la pieza entre operaciones. El eje A y B estarán destinados a aproximar la pieza de trabajo a la herramienta que se moverá en XYZ.

Este tipo de máquinas fueron introducidas en el siglo XXI, permitiendo mayor grado de complejidad y alta precisión. Suelen ser muy usadas en aplicaciones médicas, investigación y desarrollo, arquitectura, industria militar, en el sector del automóvil, etc. La mayor desventaja es que el diseño CAD/CAM puede ser complicado, además suelen ser máquinas caras, y necesitan operadores altamente cualificados.

Otros (hasta 12 ejes)

Fuente: www.engineering.com

Además de las de 3, 4 y 5 ejes, existen tipos de máquinas CNC con más ejes, incluso hasta 12. Se trata de máquinas más avanzadas y caras, aunque no tan comunes. Algunos ejemplos son:

- 7 ejes: permite crear piezas largas, delgadas y con mucho detalle. En estos tipos de máquinas CNC tenemos los ejes para movimientos derecha-izquierda, arriba-abajo, atrás-adelante, giro de la herramienta, rotación de la pieza, rotación del cabezal de la herramienta, y movimiento para sujetar la pieza.

- 9 ejes: este tipo combina un torno con el mecanizado de 5 ejes. El resultado es que se puede tornear y fresar a lo largo de varios planos con una sola configuración, y con gran precisión. Además, no necesita de accesorios secundarios ni carga manual.

- 12 ejes: tienen dos cabezales VMC y HMC, cada uno de ellos permitiendo movimientos en los ejes X, Y, Z, A, B y C. Este tipo de máquinas ofrecen mejorar la productividad y la precisión.

Según la herramienta

Según la herramienta que monte la máquina CNC, podemos diferenciar entre:

- Solo una herramienta: son aquellas que solo montan una única herramienta, ya sea una broca para perforación, una fresa, cuchilla, etc. Algunas de estas máquinas solo pueden realizar un tipo de tarea, y no se les puede intercambiar la herramienta por otro. Otras sí que es posible cambiarle la herramienta, pero se tiene que hacer manualmente.

- Multiherramienta automáticas: tienen un cabezal con varias herramientas, y ellas mismas pueden cambiar de una a otra automáticamente según se necesite.

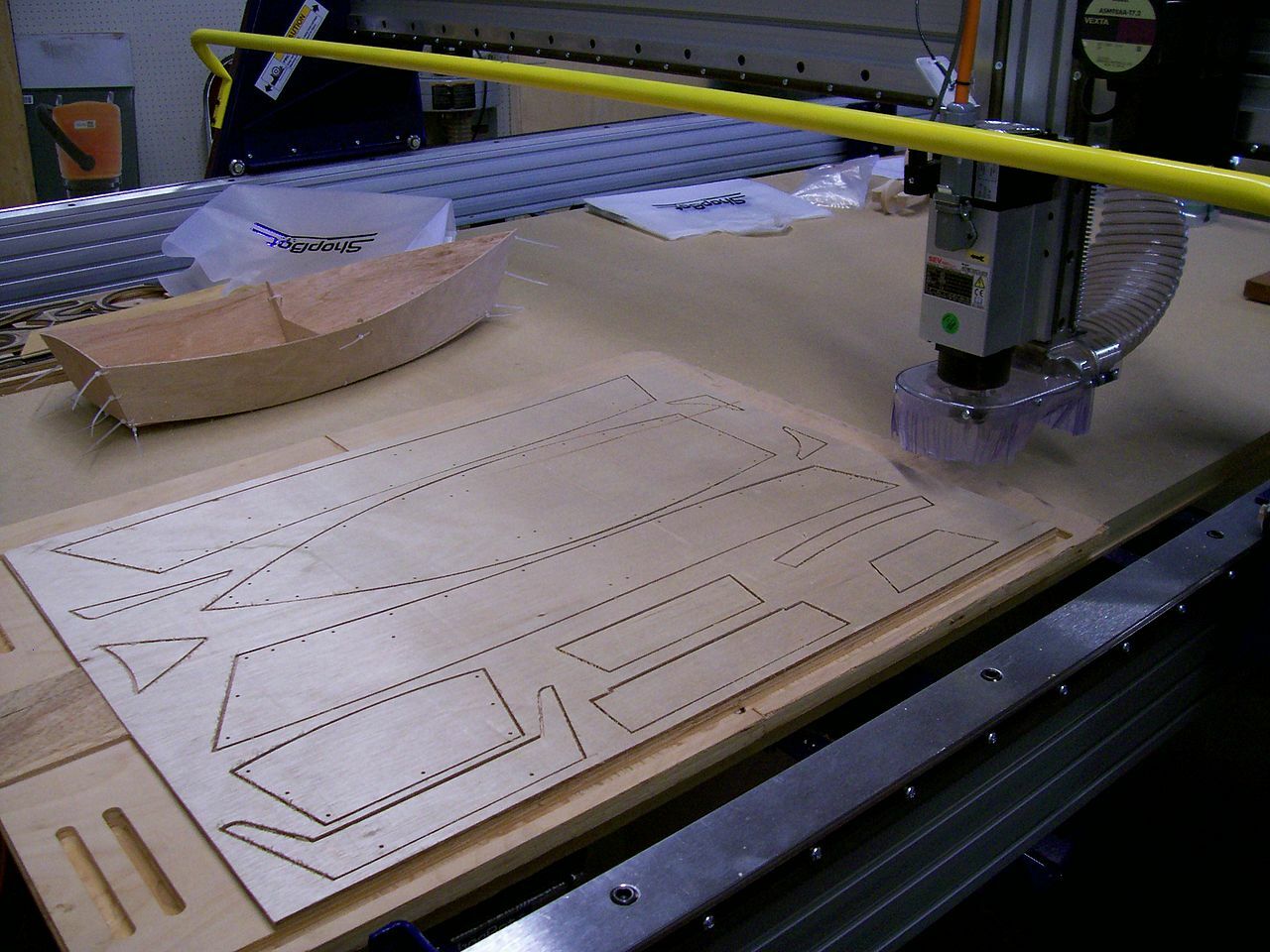

Qué es un router CNC o enrutador CNC

Un enrutador o router CNC usa un cabezal de herramienta similar a las máquinas de fresado CNC. Sin embargo, tienen algunas diferencias respecto a éstas. Esto a veces genera gran confusión, y muchos las confunden con las propias máquinas de corte CNC, o usan el término como sinónimo de fresadora CNC.

Diferencias con otras máquinas CNC

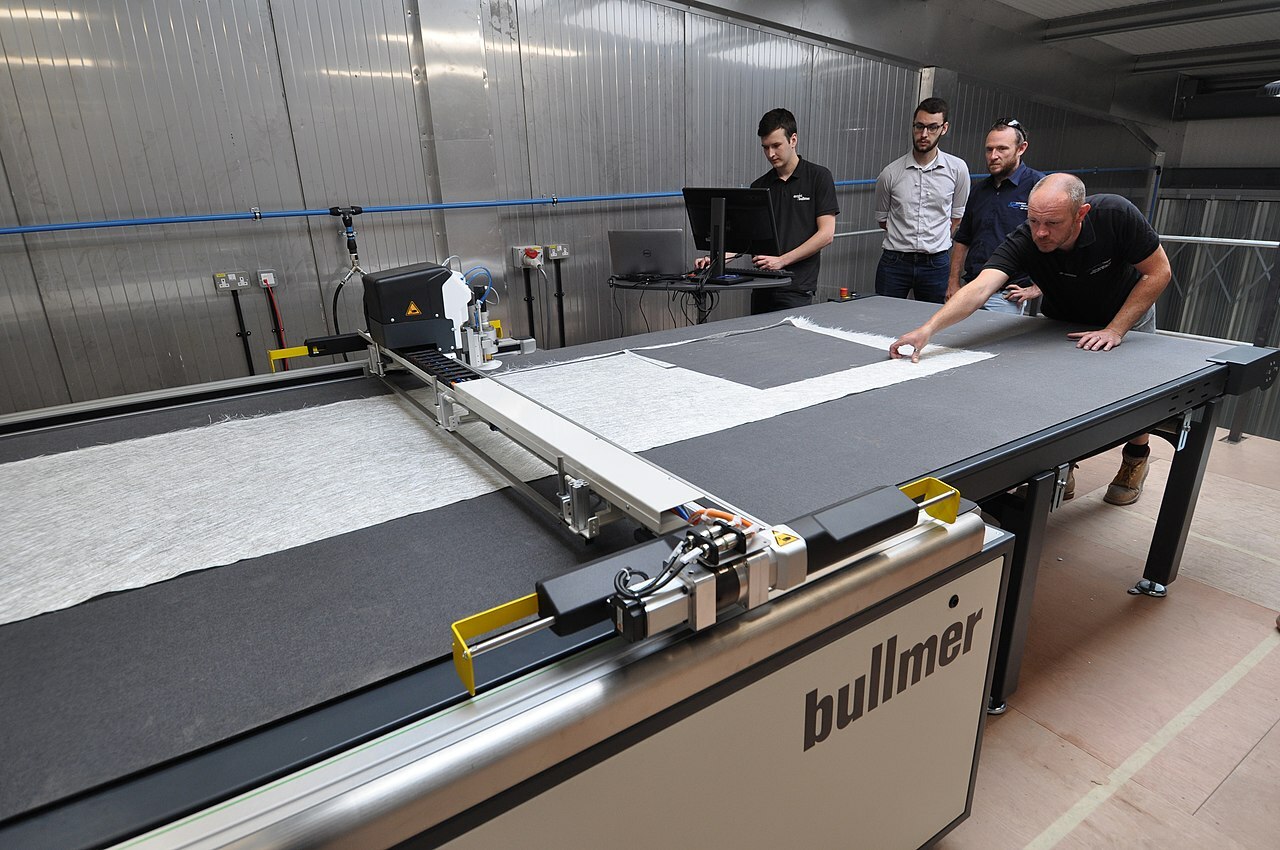

Un router CNC funciona de forma muy similar a una máquina CNC como el torno o la fresadora. Los enrutadores se suelen usar ampliamente para la fabricación de puertas en la industria de la madera, entre otras. Pueden hacer multitud de cosas, desde la talla de la puerta, la decoración de los paneles, grabados como los letreros, molduras, ebanistería, etc. Algunas de las diferencias más destacables con las fresadoras son:

- Un enrutador es perfecto para crear perfiles y láminas a alta velocidad. Esta es otra diferencia importante, ya que las fresadoras CNC no están diseñadas para trabajar a tanta velocidad.

- Generalmente, las fresadoras CNC se suelen usar para fresar/cortar materiales más duros (titanio, acero,…), y los routers CNC para materiales más blandos (madera, espuma, plástico,…).

- Los routers CNC suelen ser menos precisas que las fresadoras CNC, pero permitirán crear más piezas en menor tiempo.

- Una máquina de enrutado CNC es significativamente más barata que la fresadora. Algunas máquinas avanzadas de enrutado puede costar unos 2000€, mientras una máquina de fresado CNC de la misma calidad costaría en torno a los 10.000€.

- Los routers CNC se suelen usar para realizar mecanizado y cortes de piezas de gran tamaño (puertas, planchas,…).

- En cuanto a la diferencia entre el corte por router CNC, y el corte mediante una máquina de corte CNC de otro tipo, está el hecho de que el enrutador emplea la velocidad de rotación de su herramienta para hacer el corte.

- Un problema del enrutador para el corte es que desperdiciará mayor superficie con respecto a otros tipos de corte, ya que todo el diámetro de la broca o fresa se perderá.

- Un router CNC facilita el corte en 3D.

Por otro lado, también tiene algunas semejanzas, como las fresas usadas como herramienta, que también se pueden encontrar con varios ejes, para diferentes materiales (espumas, madera, plástico,…), etc.

Tipos de herramientas para máquinas CNC

Fuente: Fictiv

Existen también varios tipos de herramientas para CNC que se pueden montar en los cabezales de trabajo. De ellas dependerá el tipo de mecanizado que puede realizar la máquina CNC, además de la profundidad, radio de acción, velocidad de trabajo, etc. Algunas de las más importantes son:

- Fresa de cara o de concha: es bastante común, y son buenas para eliminar material de un área amplia. Por ejemplo, para el desbaste inicial de una pieza.

- Fresa de punta plana: otra herramienta estándar que puede verse en diferentes tamaños (diámetros), pudiéndose usar para trabajar los laterales y la parte superior de una pieza, así como cortar. También puede usarse para perforar cavidades.

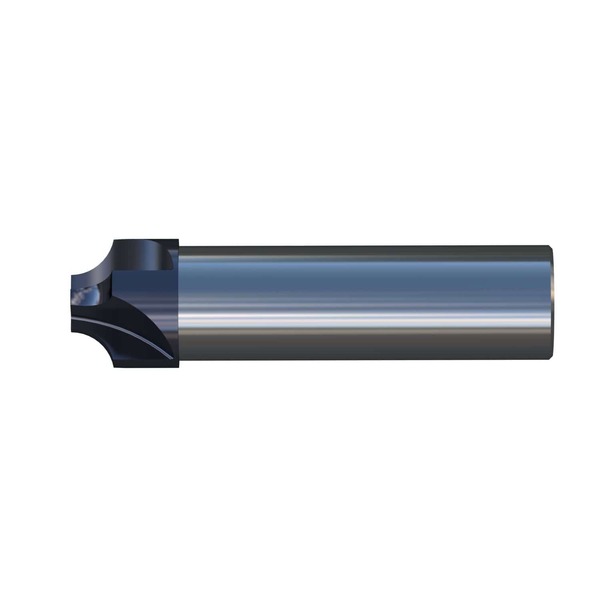

- Fresa de punta redondeada: es otro tipo de fresa con punta redondeada, similar a la anterior, pero con un borde ligeramente redondeado, para algunos tipos de grabados.

- Fresa de bola: es completamente redonda en la punta, similar a la de extremo redondeado, pero con una forma más perfecta. Es ideal para superficies de contornos 3D, y no dejará las esquinas afiliadas como ocurre con las de extremo cuadrado.

- Broca: son igual a la de los taladros, una herramienta para perforar, hacer orificios roscados, ajustes de precisión, etc. Estas brozas pueden ser de multitud de tamaños diferentes.

- Machos: si conoces las terrajas, para hacer roscas en la superficie externa de una pieza, los machos hacen lo mismo pero por el interior. Es decir, mientras las terrajas podrían servir para crear un tornillo, los machos pueden crear tuercas.

- Fresa de chaflán: es similar a la fresa de cara, pero suele ser de menor longitud y algo más afilada (tienen una punta en ángulo, según el chaflán que se desee, de 30º, 45º, 60º, etc.). Este tipo de fresas se emplea para crear chaflanes en las esquinas. También se puede usar para mecanizar avellanados.

- Cuchilla dentada: es un tipo de fresa en forma de disco de corte que puede servir para hacer socavaduras o ranuras, incluso muecas en forma de T pasando a través de la pieza.

- Sierra de corte longitudinal: es similar al anterior, pero tiene una diferencia, y es que el disco suele ser más fino para cortar ranuras profundas o dividir piezas. También suelen tener un diámetro superior.

- Escariador: es un tipo de herramienta que sirve para ensanchar agujeros ya existentes para darles un diámetro exacto. Además, dejan un buen acabado, y tienen mejor tolerancia que las brocas.

- Cortador de mosca: es un tipo de fresa que solo tiene una hoja de corte montada en una barra. Esa barra se puede desplazar para crear un diámetro de corte mayor o menor.

- Cortador de radio externo: es otra herramienta especial para agregar un radio en un borde externo.

- Herramienta de grabado: sirven para grabar imágenes, texto o contornos en la superficie de una pieza.

- Herramienta de avellanado: sirven para el avellanado o para chaflanes.

- Cortador de cola de milano: es una herramienta con una forma un tanto especial y que puede realizar un socavado en un material.

Parámetros de control CNC

Por último, también es importante conocer los parámetros de mecanizado que interfieren en el control de estas máquinas CNC. Si deseas realizar cálculos, deberías saber que existen multitud de recursos que te pueden ayudar, desde apps para dispositivos móviles, hasta software para PC, pasando por algunas calculadoras online. Algunos ejemplos que puedes usar para los ajustes apropiados de tus herramientas CNC son:

- Apps para dispositivos móviles Android e iOS:

- Calculadoras online basdas en web:

- Software CNC para PC:

Parámetros de mecanizado importantes

En cuanto a los parámetros que deberías conocer a la hora de controlar una máquina CNC están:

| Parámetro | Definición | Unidades |

| n | Número de revoluciones, es decir, los giros por minuto durante el proceso de mecanizado. En máquinas profesionales suele estar entre 6000 y 24000 RPM. Se calcula con la fórmula:

n = (Vc · 1000) / (π · D) |

RPM |

| D | Diámetro de corte, es decir, el mayor diámetro de la herramienta que está en contacto con la pieza en el momento de corte. | mm |

| Vc | Velocidad de corte. Es la velocidad con la que la máquina (torno, taladro, fresa…) corta la viruta durante el mecanizado (a mayor D, mayor Vc). Se calcula mediante la fórmula:

Vc = (π · D · n) / 1000 No se debería sobrepasar la velocidad máxima especificada por el fabricante de la herramienta. Además:

Por ejemplo, según el material podría ser:

|

m/min

(o m/s) |

| Fz | Avance por diente o Carga de Viruta (también conocido como cl o Chip load). Es decir, es la cantidad o espesor del material que arranca cada diente, filo o labio de la herramienta.

Para calcular Fz, puedes usar la fórmula: Fz = Vf / (z · n) Y si se quiere calcular el avance por revolución: F = Fz · z |

mm |

| Vf | Velocidad de avance. Es la longitud recorrida por la herramienta sobre la pieza por unidad de tiempo. La fórmula es:

Vf = F · n La velocidad de avance se debe controlar para:

|

mm/min

(o m/min) |

| Z | Número de dientes de la fresa o herramienta. | – |

| ap |

Profundidad de corte, profundidad axial o profundidad de pasada (también puede aparecer como wc). Hace referencia a la profundidad que consigue la herramienta con cada pasada. Una menor profundidad obligará a realizar más pasadas.

Depende de altura máxima de corte (LC o I), el diámetro de la fresa (S o D). Y se puede controlar, por ejemplo, para duplicar la profundidad de corte hay que reducir un 25% la carga de viruta. |

mm |

| ae | Ancho de corte, o porfundidad corte radial. Similar al anterior. | mm |

Estos son los valores que puedes obtener del manual del fabricante de la máquina CNC, del software, o calculadoras, para poder ajustar los parámetros para el tipo de mecanizado (según los límites del modelo y características técnicas), el propio material de la herramienta (pueden romperse, doblarse, sobrecalentarse,… si no son los adecuados), y de material empleado (podría generar un mal mecanizado, defectos en la pieza,…). Y todos estos parámetros también van incluidos en el G-Code, como por ejemplo comandos S para modificar las RPM, la velocidad de avance usando comandos F de G-Code, etc

Datos del fabricante

Los fabricantes de máquinas CNC aportan los datos de velocidad de corte, carga de viruta, etc., todo suele estar en el manual que venía con la máquina, en la versión digital del manual que puedes encontrar en la web oficial de la marca de la máquina, o también en sus datasheets. Asegúrate de que es para tu modelo concreto, ya que podría variar entre modelos, a pesar de ser de una misma máquina.

A partir de esos datos se pueden hacer los cálculos manualmente, usando las fórmulas de la tabla anterior, o usando calculadoras online, apps, o software. En caso de no tener los datos del fabricante, entonces tienes varias opciones:

- Usar la experiencia para orientarte, comenzando siempre por valores de parámetros más conservadores para no forzar. Es decir, una especie de prueba-error. En el gremio se suele llamar método escuchar y medir, es decir, comprobar que la máquina está realizando el trabajo adecuadamente en cuanto a corte y acabado, e ir ajustando los parámetros para hacer las correcciones necesarias.

- Usar el manual o tabla de valores de otro fabricante que tenga características similares (D, número de dientes, material,…).

Más información

- Máquinas CNC: guía sobre el control numérico

- Cómo funciona una máquina CNC y aplicaciones

- Prototipado y diseño CNC

- Tipos de torno CNC y características

- Tipos de fresadoras CNC

- Tipos de router CNC y corte CNC

- Tipos de grabado láser

- Otras máquinas CNC: perforación, Pick & Place, soldadura y más

- Cómo puede ayudar una máquina CNC en la empresa

- Guía de compra: cómo elegir la mejor máquina CNC

- Mantenimiento de máquinas CNC

- Guía definitiva sobre los plotters: qué es un plotter y para qué sirve

- Las mejores máquinas CNC para ocio y uso profesional

- Los mejores plotters de impresión

- Los mejores plotters de corte

- Los mejores consumibles para potters: cartuchos, papel, vinilo, y repuestos